WICHMANN TYP K

Wichmann Typ K

Tillverkare: Wichmann Motorfabrikk A/L, Rubbestadneset- Norge

Tillverkningsnummer: 4424

Tillverkningsår: 1953

Effekt: 75 Hk

Varvtal: 300

Varvtalsreglering: Inkapslad Pendelregulator

Startsystem: Tändkula, Glödstift- Luftstart

Framdrivningssystem: Friktionskoppling vridbar propeller

Cylinderdiameter: 380mm

Slaglängd: 400mm

Vikt: 5300 Kg

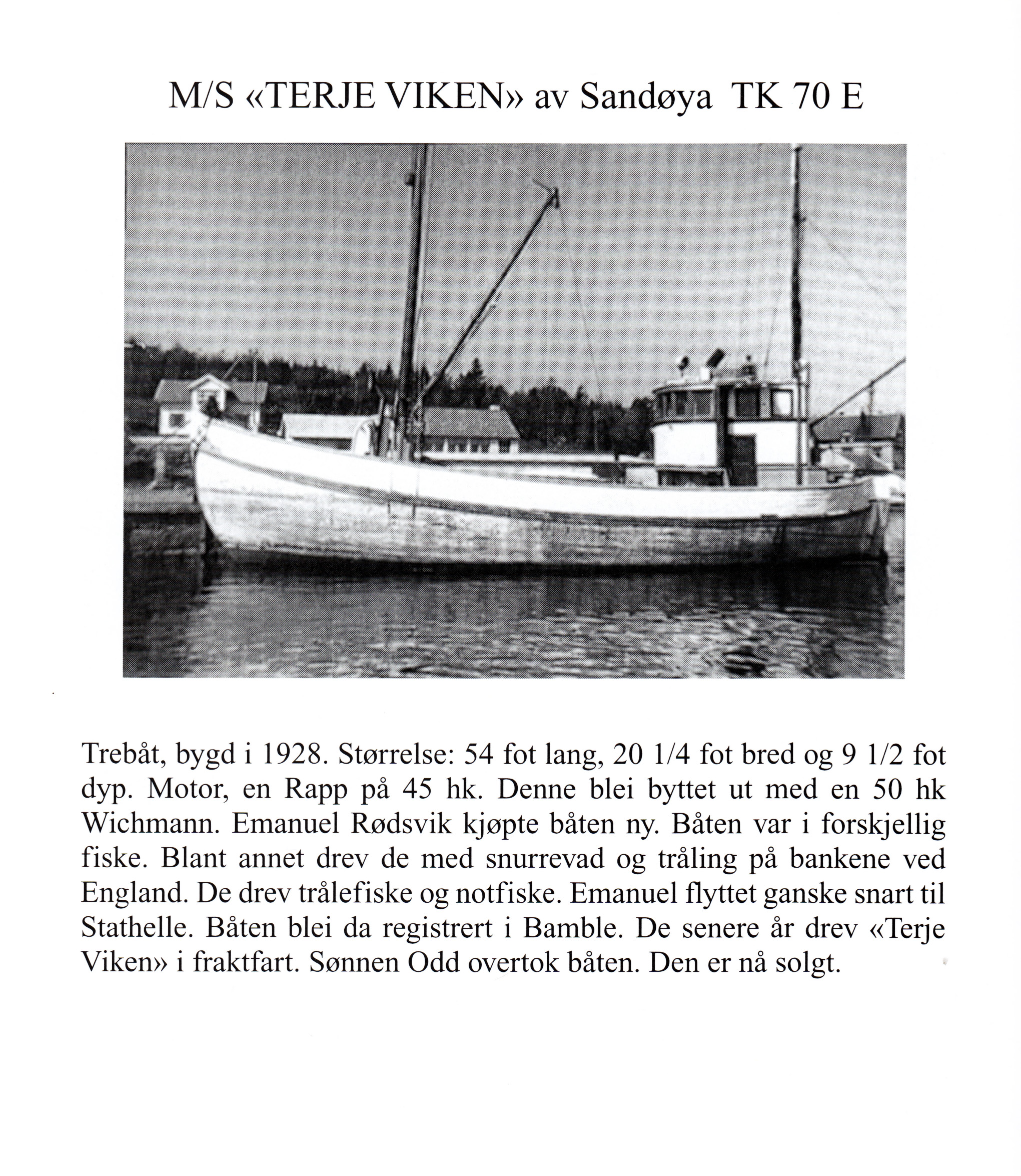

Motorn har varit monterad i fraktskutan TERJE VIKEN I från Stathelle, urmonterades i början på 1990 talet.

Av Rune Thistel från Bulandet har jag fått informationen om båten och motordata vilket är väldigt glädjande eftersom det placerar motorn i sitt sammanhang. Jag tackar så mycket Rune!

..............................................................................................................................................................

Efter ett tips från min gode vän Kjetil i Oslo att det stod en stor Wichmann motor på ett varv i Langesund, Norge , kunde jag efter ett besök och lite transport bekymmer (var tvungen att hyra en stor lastbil som klarade vikten) lasta av motorn i Stenungsund i slutet av november 2014.

Motorn har varit verksam i saltvatten och därmed är risken stor att motorns kylkanaler är hårt rostangripna efter alla år på land. Motorn går ej heller att dra runt så det skall bli mycket spännande att se det invändiga skicket. (vilket är avgörande för om det kan bli en fungerande motor eller bara en prydnad på gräsmattan)

Demontering av Topplocket

För att konservera motorn och samtidigt kontrollera vilka åtgärder och ev. delar som erfordras för en renovering behöver den demonteras i sin helhet. Motorn är så stor att jag inte har någon möjlighet att arbeta med den i verkstaden utan allt arbete måste försiggå utomhus (med en lastmaskin som lyfthjälp). Årstiden är kanske inte den bästa men under demonteringsarbetet behöver det bara vara uppehållsväder.

Det första som skall utföras är att lyfta av topplocket för att inspektera hur rostangripna kylkanalerna är i topp och cylinder. Eftersom motorn verkat i saltvatten är detta en kritisk detalj och helt avgörande för omfattningen av renoveringen. Eftersom ljuddämparen är totalt sönderrostad var det med stor spänning jag titta in på kanalerna. Oron var obefogad för kanalerna (som visas på bilderna nedan) är helt ok för många års drift ännu (med färskvattenkylning blir det inte kylkanalerna som bestämmer motorns livslängd)

Topplockets kylkanaler

Som synes är det inga problem med kylkanalerna. Packningsytan ser lite dålig ut på bilden men det mesta är packningsrester. Om min fräs är tillräckligt stor skall jag planfräsa ytan med urfräsningsverktyget när det blir dags för renoveringen. Många muttrar satt hårt fast och svetsen kom flitigt till användning, det är en bra försiktighetåtgärd att värma skruvar och muttrar som sitter hårt fast. Man skall värma ordentligt men samtidigt rikta lågan så att inte intilliggande gods får direktvärme eftersom detta kan leda till sprickor. Att spara packningar (eller mäta och dokumentera) är också en bra åtgärd då slipper man fundera på vilken tjocklek man skall använda när monteringen börjar.

Tändkulan

Wichmannmotorn har en mycket speciell tändkula, en kombination av tändkula och glödring. Orsaken till att jag demonterade denna del var att jag såg en skräckbild på en Wichmannkula som var helt sönderbränd. Bilden låg på STP-Transport Norways hemsida (som jag kan rekommendera för alla som håller på med gamla motorer, där finns mycket att hämta för den som vill lära). Den här kulan är överhuvud taget inte bränd utan är i perfekt skick.

Tändkula forts...

Det är inte nog med att insidan är speciell även utsidan har sina poäng. För att värma kulan riktas blåslampan in mot hålet som visas. Alla som försökt värma inuti ett hål vet att detta går dåligt om det inte finns någon öppning där "blåset" kan gå ut , detta har man löst genom att det synliga hålet vänder inuti 180 grader och "blåset" går ut i ett hål vid sidan om (man kan skymta hålet bakom plåten). Plåten är till för att rikta "utblåset" från "inblåset".

Cylinderns kylkanaler

Excenterstången

Nu är det dags att demontera cylindern, men först måste en hel del apparater som filter , smörjapparat etc demonteras, de är så enkla att ta bort så den enda kommentar är att fotografera innan ni lossar så kommer återmonteringen att gå som en dans när det blir så dags. Vad som däremot var ganska besvärligt var att demontera regulatorn (som jag ville ta ner i sin helhet). Regulatorn sitter med sex skruvar mot cylindern horisontellt samt förbunden med excentern via excenterstången med två skruvar vertikalt (samtliga pinnskruvar) vilket medförde att den inte gick att lossa utan att excenterstången först demonterades. Detta låter ju enkelt men saker och ting sitter hårt fast och man måste vara försiktig. De två vertikala pinnskruvarna i excentern fick jag loss efter att ha svarvat ner en mutter att använda som kontramutter samt värme med svetsen.

Excenterstång fort....

Excenterstången skall vara rörlig i "kulan" men satt givetvis fast och hela spindeln fick därför lossas. Med en kil på baksidan gick det ganska enkelt att få ur axeln

Excenterstången är loss

På bilden visas "smörjoljetratten" med sin kopparledning ner till excentern. Vad jag inte kände till var att kopparledningen gick en bit in i excentern varför resultatet blev att ledningen klipptes av, detta är ju inget problem att åtgärda men visar att kunskap är viktigt om man vill undvika att göra sönder saker. Det hade varit en mycket enkel sak att demontera "tratt" och rör.

Regulatorn

Givetvis måste även regulatorn vara speciell. Den är tillverkad av Haldorsen & Son och är speciell på så vis att det är en frislagsregulator som även stryper bränsletillförseln, mer om detta blir det när renoveringen startar.

Smörjoljerör

Det är många smörjoljerör (10 st) som är prydligt dragna och skall återanvändas. För att slippa passa varje rör vid montaget har jag märkt upp rören samt gjort en enkel skiss till vilken smörjpunkt de leder. Att all rördragningen blir funktionell och prydlig förhöjer motorns utseende.

Demontering av cylinder

Cylindern är fastsatt till vevhuset med fyra bultar där muttern har en nyckelvidd av 80mm. För att lossa stora muttrar behövs slagnyckel och kopparslägga. På bilden syns två generationer (Son och Barnbarn) som hjälper Farfar när det blir för tungt. Notera att slagnyckeln hålles spänd mot muttern via ett snöre för att förhindra att den studsar vid slaget.

Cylindern och kolv

Detta arbete var riktigt besvärligt eftersom motorn inte gick att dra runt samt att kolven satt fast och stod i sitt nedre läge, vilket innebar att cylinder måste lyftas med kolven sittande kvar inuti. Första måste vevstaksbultarna lossas, de var riktig besvärliga pga. att de sitter längst ner mellan balansvikterna och åtkomligheten var begränsad, men till slut var de loss. Eftersom vevstakens nederdel inte kan passera balansvikterna måste vevaxeln vridas till sitt övre läge. Genom att demontera excenteröverfallet (som också satt fast) samt lossa lite på ramlageröverfallen kunde vevaxeln vridas samtidigt som cylindern lyftes. Vid lyftet användes lastmaskinen som fast punkt där två spaklyft (0,5 T vardera) användes för själva lyftet. Genom detta förfarande hade vi full kontroll under hela lyftet.

Olja i övre vevhushalvan

En annan specialare hos Wichmann är att motorns cylinderfotsbultar går rakt igenom övre vevhushalvan ner till bottenramen (undre vevhushalvan) vilket gör att all belastning hamnar i bottenramen. En märklig sak som visade sig, var att utrymmena där bultarna passerar genom vevhushalvan var fyllda med olja (se bild), om detta är förorsakat av något läckage från något (problem ?) eller om det helt enkelt är påfyllt för att förhindra rostbildning (eller något annat) är den stora frågan? Här behöver jag hjälp från läsarna (ring eller maila era synpunkter)

Demontering av kolv (försök 1)

Att trycka ut kolven ur cylindern trodde jag skulle vara en enkel resa eftersom cylinderloppet endast var ytrostat. Tillverkade ett ok som monterades mellan två topplocksbultar samt en 12 T domkraft. Topplocksbultarna kan ta många tons last men det är gängorna i cylindern som är den begränsande faktorn varför jag kanske tryckte med ca 3 T. Kolven rörde sig inte en mm varför försöket avbröts. Kommer därför att tillverka ett ordentligt press stativ där jag kan använda en större domkraft (35 T), vilket troligen kommer att behövas.

Sprucken kylmantel

När jag demonterade vevstaken upptäcktes till min förfäran att kylmanteln hade spruckit inuti spolluftskanalen. På bilden syns hur manteln tryckts ut ca 7-8mm. Detta är troligen även orsaken till att kolven sitter så hårt fast eftersom isen troligen tryckt in en bula i cylinderloppet. Detta är ett stort problem, där motorns framtid som fartygsmotor nu är förbi och en svetsreparation kommer att bli mycket besvärlig. En lucka får skäras ur på utsidan för att komma åt skadan samt att det är tjockt gods vilket kräver mycket svets med risk för sprickbildning. Detta arbete går inte att utföra utomhus under rådande väderförhållande utan får anstå till sommaren. Pga. detta kommer jag bara att försöka pressa ur kolven och därefter ställa undan motorn tills värmen återkommer.

Kolvbultslagret

Den enda ljuspunkten i dag var att konstatera att kolvbultslagret är i perfekt skick.

Inspektion av kylmantelskadan

För att kunna inspektera sprickornas utbredning använde jag en inspektionskamera. Det gick inte så bra eftersom själva linsen var för lång och därmed inte gick att vinkla in mot sprickorna, kunde dock konstatera att sprickorna går långt ner i kanalen och nästan hela spolluftskanalens yttermantel måste kapas ur för att komma åt att svetsa.

Demontering av kolv (försök 2)

Jag har tidigare byggt ett presstativ som användes när kolven till Brunvollmotorn skulle ur men fick byggas om för att passa Wichmannen.

Demontering av kolv forts...

Här är domkraften (35T) monterad och pressen kunde påbörjas. (som synes på bilden har sonen Christian full fokus på arbetet) Tyvärr finns det ingen manometer på den här typen av lågbyggda domkrafter varför det alltid är lite oroligt om man skall trycka sönder något. Vi kom aldrig upp till maxtrycket, för presstödet (den övre balken) började böja sig, men med ett kraftigt släggslag på balken så lossade kolven och kunde sedan pressas ut med moderat kraft. När kolven började gå lättare bytte vi till en vanlig Nikedomkraft (12T) eftersom den har mycket större slaglängd. Att slå på saker man är rädd om med slägga låter inget vidare, men mellan kolv och domkraft placerades en stor homogen kona i aluminium som hade formats i ändan för att passa kolvtoppen. Att slå på en kolv som sitter fast och inte är demonterad från vevaxeln får absolut inte utföras eftersom all kraft går igenom kolvbultslagret när kolven lossnar.

Kolven

Kolven ser mycket bra ut vid en snabb titt, men lämnar förbehåll för att det kan komma överraskningar när jag gör en ordentlig kontroll.

Lossa kolvringar

Som förväntat är kolvringarna fastbeckade men i övrigt i bra skick. När kolven är demonterad är det första jag tar itu med är att påbörja lossandet av kolvringarna, detta brukar ta mycket lång tid (veckor/månader beroende på hur hårt de sitter) Att det tar så lång tid är beroende av den metod jag använder för att undvika att ringarna går av. Först vändes kolven så att delningen på ringen kommer rakt upp, därefter sprutar jag på krypolja, som förhoppningsvis rinner under kolvringen och börjar verka. Nästa steg är det som tar tid, nämligen att knacka på ringen med skaftet på en skruvmejsel. jag börjar vid delningen (där måste man vara försiktig, speciellt i detta fall där delningen är av "trapptyp" och därmed väldigt smal och som lätt går av ). Allt eftersom ringen börjar resa sig är det bara spruta in mer krypolja och fortsätta knackningen tills ringen är loss. Man måste ha tålamod och jag knackar ca 5 min varje dag varefter krypoljan får verka. Hittills har jag fått loss tre ringar av sex. Försök inte att bända upp dom för detta kommer ofelbart att resultera i ringbrott. Givetvis kan inte detta förfaringssätt användas för någon yrkesverksam som kannhalar sin motor, men då sitter troligen inte ringarna så fast heller.

Stora grejer

För att läsarna skall få en uppfattning om storleken på delarna så placerade jag en tändsticksask på kolven, cylindern syns i bakgrunden.

Motorskylten

Här kom en verklig ljuspunkt i eländet efter upptäckten av kylmantelsprickan. Av Helge Sönstabö från Bömlo, Norge fick jag denna fina skylt, alla som håller på med renovering av dessa gamla motorer vet hur värdefullt det är att motorn har tillverkningsskylten kvar. (i detta fall var den borta men jag har fått all motordata av Rune Thistel och när den är stämplad så har motorn fått en identitet igen). Det är ofta som skyltarna är borta och orsaken är troligen att ägarna ville behålla något minne innan de går till skroten. Avseende problemet med cylindern så håller jag på för fullt med att fundera ut hur lagningen skall gå till, men måste också få demonterat svänghjulet och vevaxeln innan jag har full koll på vad som krävs för renovering. Håll ut för mer information kommer!

Cylinderskadan

För att få ordentlig kontroll på hur omfattande reparationen blir kapade jag ur en lucka i spolluftskanalen och frilade skadan.

Cylinderskadan forts....

Som synes är kylmanteln ordentligt sprucken. Det positiva (om det nu finns något positivt i detta) är att det är en frostskada och inte rostskada, skillnaden är att frostskador i motsats till rostsprickor i allmänhet lämnar sprickor med friskt svetsbart gods. Tjockleken på den skadade kylmanteln är ca 14mm medan den urkapade delen har gods mellan 16- 22 mm . Den första svårigheten är att komma åt att göra en ordentlig fogberedning eftersom sprickorna löper under yttermanteln. Jag hade kunnat kapa ur en något större lucka men har som reservplan att i stället för att svetsa tillbaka luckan tillverka en i 14mm plåt som skruvas fast utanpå cylindern. (fördelen med detta är att man kan skruva loss luckan och kontrollera svetsen då och då. Tveksamheten är dock hur mycket man försvagar cylindern, tryckmässigt bör det inte vara något problem eftersom vevhustrycket inte brukar vara mer än 0,2 -0,3 kg/kvcm.

Kolvringarna är lossade

Och så var alla kolvringar lösa (och hela)!. Tålamod ger utdelning! Demonteringen från kolven kommer att bli något av det sista som görs vid renoveringen så nu får den vila i det nya förrådet tills det blir dags.

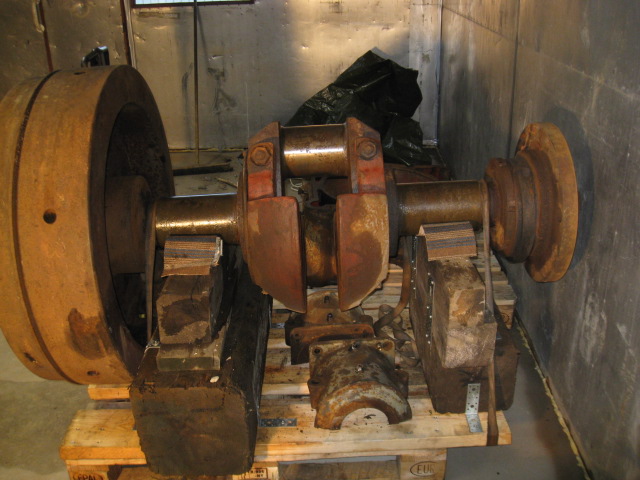

Demontering av vevaxel

Demonteringen av vevaxeln blev lite annorlunda än jag tänkt mig eftersom jag hade för avsikt att demontera svänghjulet först. När vevaxelmuttern var loss såg jag till min förvåning att det inte fanns något kilspår i vevaxeln!. Efter lite efterforskningar bland mina Norska bekanta (som kan sina motorer) fick jag beskedet att Wichmann inte använde kil på vevaxlarna utan svänghjulet satt fast enbart på konan. Om svänghjulet hade värmts innan det monterades skulle det erfordras hög temp för att få loss det samt mycket kraft , varför jag lät det sitta kvar. Detta medförde en hel del förarbete och riggning eftersom bara svänghjulet väger över ett Ton samt att det sitter ömtåliga delar som smörjoljering etc på vevaxeln som inte tål någon belastning över huvud taget. Men som synes på bilden så är det nu demonterat.

Bottenramen

Det samlas mycket "skit" i motorena när de stått orörda i många år, denna var inget undantag, men rengöring tillhör de enkla delarna i renoveringen.

Ramlagren

Även om jag inte mätt upp ramlagren så kan jag se att oljebrunnarna i det närmaste är bortslitna så det blir nog till att gjuta nya (vilket jag inte gjort förut, men någon gång skall ju vara den första)

Ramlagertapparna

Ramlagertapparna är ganska "spåriga" och behöver en ordentlig överhalning. Jag har inte mätt ev ovalitet så det kanske kan bli mer arbete än jag förutsatt.

Nu har jag demonterat motorn så långt som krävs och kan påbörja själv renoveringen och avser att börja med cylinderreparationen eftersom detta blir en ganska besvärlig operation som bör vara klar innan jag går vidare.

Urkapning för fogberedning

Och så skall renoveringen börja. det första jag tar itu med är svetsningen av cylindern eftersom detta är ett besvärligt arbete och resultatet helt avgörande för de efterföljande aktiviteterna.

Kylmanteln hade spruckit på flera håll och blir besvärlig att komma åt att svetsa varför flera olika åtgärder måste genomföras innan det går att svetsa. Det först är att kapa loss de nedre delarna (som hade tryckts ut av isen och omöjliggjort åtkomst med svetsen) samt sprickindikera för att se hur långt sprickorna löper. Nästa steg blir fogberedning, som delvis måste utföras med kolbåge av åtkomstskäl, resten får slipas med roterande fil. Därefter kan alla fogar påläggsvetsas "buttras" med ett lager OK 92.18. De urkapade delarna passas in på plats och nästes varefter de svetsas ihop med OK 92.60 så mycket att de ej formförändras vid efterföljande svetsning. Nästen kapas och de nu ihopsvetsade delarna lägges upp på en bänk och färdigsvetsas där (med detta förfaringsätt kan delarna svetsas ihop med förhöjd temperatur samt att rotsträngen kan svetsas från båda sidor (vilket ger en stark svets). De övriga sprickorna svetsas igen och sist svetsas den nu ihopsvetsade luckan in. Svetsarna skall till slut provtryckas med vatten (ca 1 bar) för att garantera täthet innan mantelluckan svetsas fast. Detta lät väl enkelt och bra, men jag har en känsla av detta blir väldigt besvärligt men det är bara att gneta på. fortsättning följer.....

"Buttring"

Före hopsvetsning av delarna kan ske, bör (anser jag) alla svetsytor först beläggas med en nickelelektrod (OK 92.18) för att erhålla ett flexibelt skikt mellan grundmaterialet och svetsen som kan ta upp en del av de spänningar som uppstår vid den slutliga svetsningen. Jag svetsar "kallt" vilket innebär att materialet initialt endast förvärmes till ca 50 grader för att ta bort all fukt. Därefter lägges korta strängar (ca 3 cm, enligt kritstrecken) som direkt efter svetsen sträckes med slagghackan (peening) och därefter får svalna till handvärme innan nästa sträng lägges. Fogberedningen har i vissa fall fått utföras med kolbågning som slipats rena med slipstift av snabbstål. (vid all slipning eller kapning på svetsytor med "vanliga" slipskivor bör dessa slipas rena med ett mekaniskt slipstift för att ta bort alla sliprester. Som synes på bilden är inte fogytorna renslipad efter buttringen, detta är avsiktligt eftersom den slutliga fogen (U-Fog) kommer att slipas fram när luckorna är inpassade, och klara för insvetsning. Hittills har det varit ett "bra" och rent svetsgods men det är ändå ett mycket tidskrävande arbete.

Svetsning forts....

Nu är "buttringen" klar och samtliga sprickor i kylmanteln svetsade. Inga vassa hörnen får förekomma utan de skall vara väl rundade (bilden togs innan jag var riktigt klar)

Bra svetsgods

Som synes blir det bra svetsar. Först är det lagt ett lager med OK 92.18 (nickelelektrod) därefter färdigsvetsad med OK 92.60 (nickel-järnelektrod) som har en betydligt högre brottgräns än OK 92.18. Varje sträng är lagd ca 3 cm, hamrad (med slagghacka) för att motverka den krympningen som uppstår vid svalningen. När svetsen svalnat till handvärme lägges nästa sträng.

Svetsning av luckor

Här har svetsning av "luckorna" påbörjats med "buttring" Jag börjar med den översta svetsen med förhoppning om att den anlöpes när den sista strängen lägges och därmed minskar kvarvarande spänningar. Notera även att strängarna är lagda runt hörnen för att även här minska spänningskoncentrationer.

Kylvattenmanteln färdigsvetsad

Nu är kylvattenmanteln färdigsvetsad och förhoppningsvis tät. Svetsgodset har varit bra och är därför optimistisk avseende den senare provtryckningen. Före jag kan trycka måste alla cylinderluckor och topplocket monteras vilket kommer att ta sin tid eftersom några luckor är sönderfrusna och måste nytillverkas. Röranslutningen som är insvetsad är till för att kunna dränera utrymmet under luckan eftersom kanalerna är täta ut mot sidorna (det är tveksamt om de någonsin har varit öppna eftersom det är ren metall när jag försöker slipa). Dräneringsröret skall gå genom den yttre manteln via en packbox så att ytter- och inner mantlarna kan röra sig oberoende av varandra vid eventuella tempskillnader.

Svetsutrustning

Man behöver inte så många hjälpmedel för att få till en bra svets,. När det blir så här mycket svets och tjockt gods behöver man ha en bra "knarr" för att sträcka svetsen innan den hinner svalna.

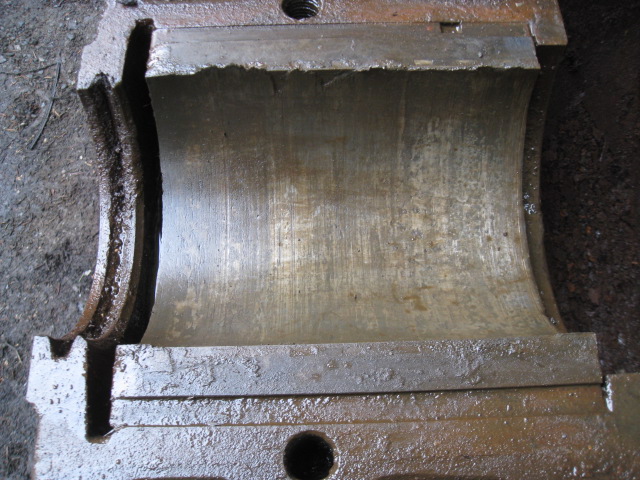

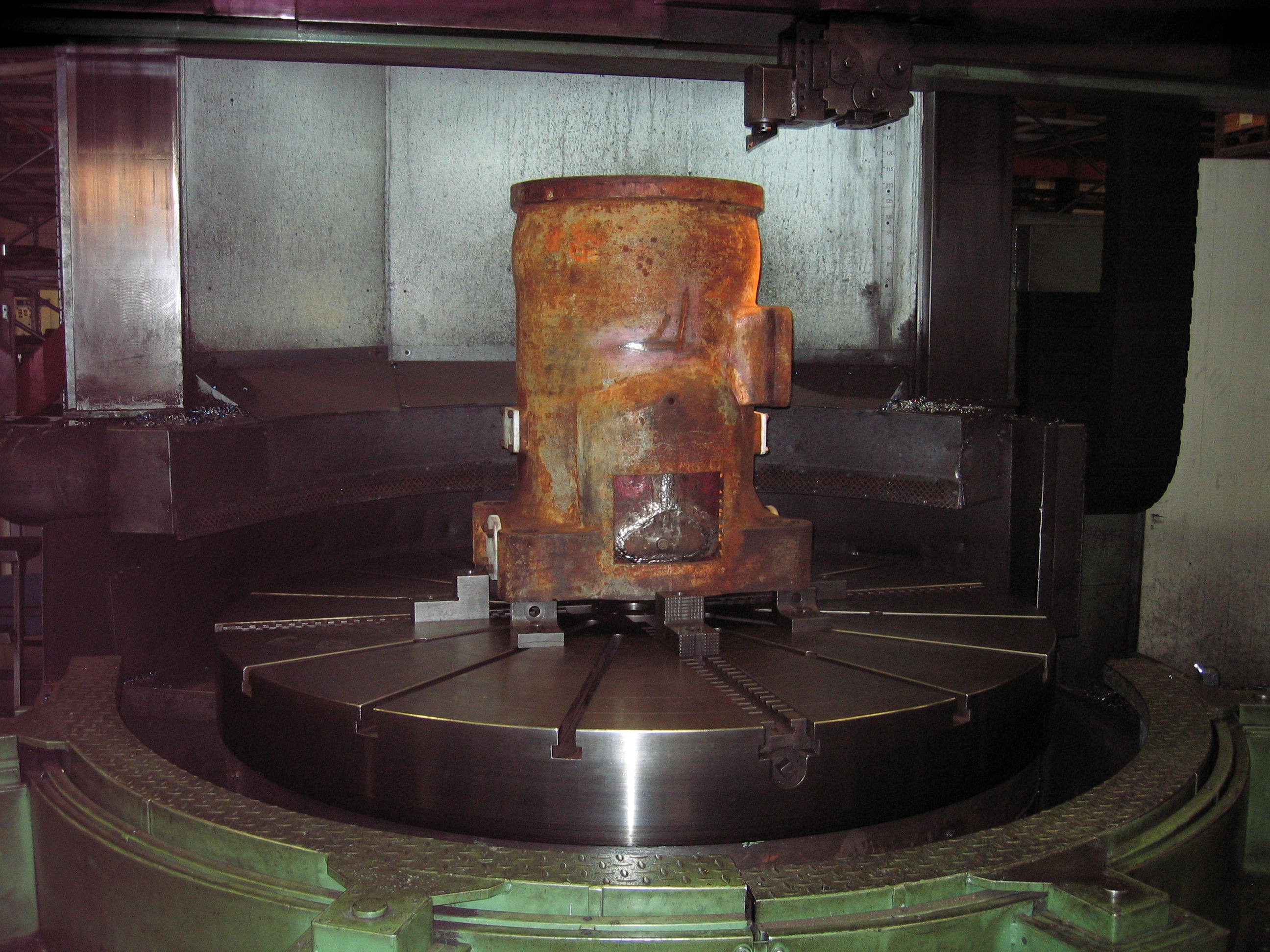

Bearbetning av packningsytor

Packningsytorna på cylinder och topplock behövde bearbetas för att garantera en bra tätning. Problemet var att det erfordras stora maskiner för att klara ett sådant arbete. Som tur är har jag en bekant, Magnus, som utan omsvep förklarade att detta kunde han ordna, vilket han gjorde på mindre än en vecka! Hur skall man kunna återgälda en sådan tjänst? Cylindern väger 850 kg och topplocket 230kg så det är inga smågrejor att hantera.

Cylindertoppen plansvarvad

Av bilden framgår att det fortfarande är en del pitting kvar, men de har medvetets lämnats (utgör inget hinder för tätningen) för att minimera bearbetningsdjupet då detta måste kompenseras med en tjockare topplockspackning. Bearbetningen begränsades till 0,6mm.

Topplockets tätningsyta plansvarvad

Även topplocket bearbetades ner 0,6mm.

Nu skall cylinder och topplock bultas ihop för provtryckning av svetsreparationen.

Provtryckning

Ursprungligen hade jag tänkt att trycka till 1 bar , men efter lite eftertanke blev det "bara" 0,3 bar vilket i stort sett motsvarar tre meter vattenpelare, vilket borde vara tillräckligt.

Mantelsprickor

Jag hade tidigare sett ovanstående sprickor , men hoppats på att det var ytliga gjutsprickor, men så var inte fallet utan var frostskador (på konstiga ställen) och det var bara att sätta i gång och svetsas igen!

Behandling med "kylarcement"

Vid svetsning av gjutjärn kan det bildas mikrosprickor i gränsen mellan svetsen och svetsgodset som kan öppna sig vid värme eller vibrationer. För att ha både "hängsle och livrem" värmdes cylindern med varmvatten till ca 70 grader, sju burkar kylarcement blandades i som sedan pumpades runt med hjälp av en vanlig 12V länspump till fritidsbåtar. Av bilden framgår inte att jag låtit avloppslangen göra en ganska hög loop uppåt för att få ett tryck inuti cylindern, vilket borde hjälpa till att trycka in medlet i eventuella sprickor. Om denna behandling gör någon nytta eller inte det vet jag inte men det har åtminstone inte gjort någon skada (mer än i plånboken)

Cylindern provtryckt och klar

Nu är alla kylvattensprickor svetsade men det kvarstår ett stort svetsjobb med att svetsa fast luckan som skurits ur för åtkomsten (på bilden är luckan fasttejpad på cylindern) men nu är jag så led av allt svetsande så nu åker cylindern in i förrådet där den får stå tills jag fått tillbaka arbetslusten.