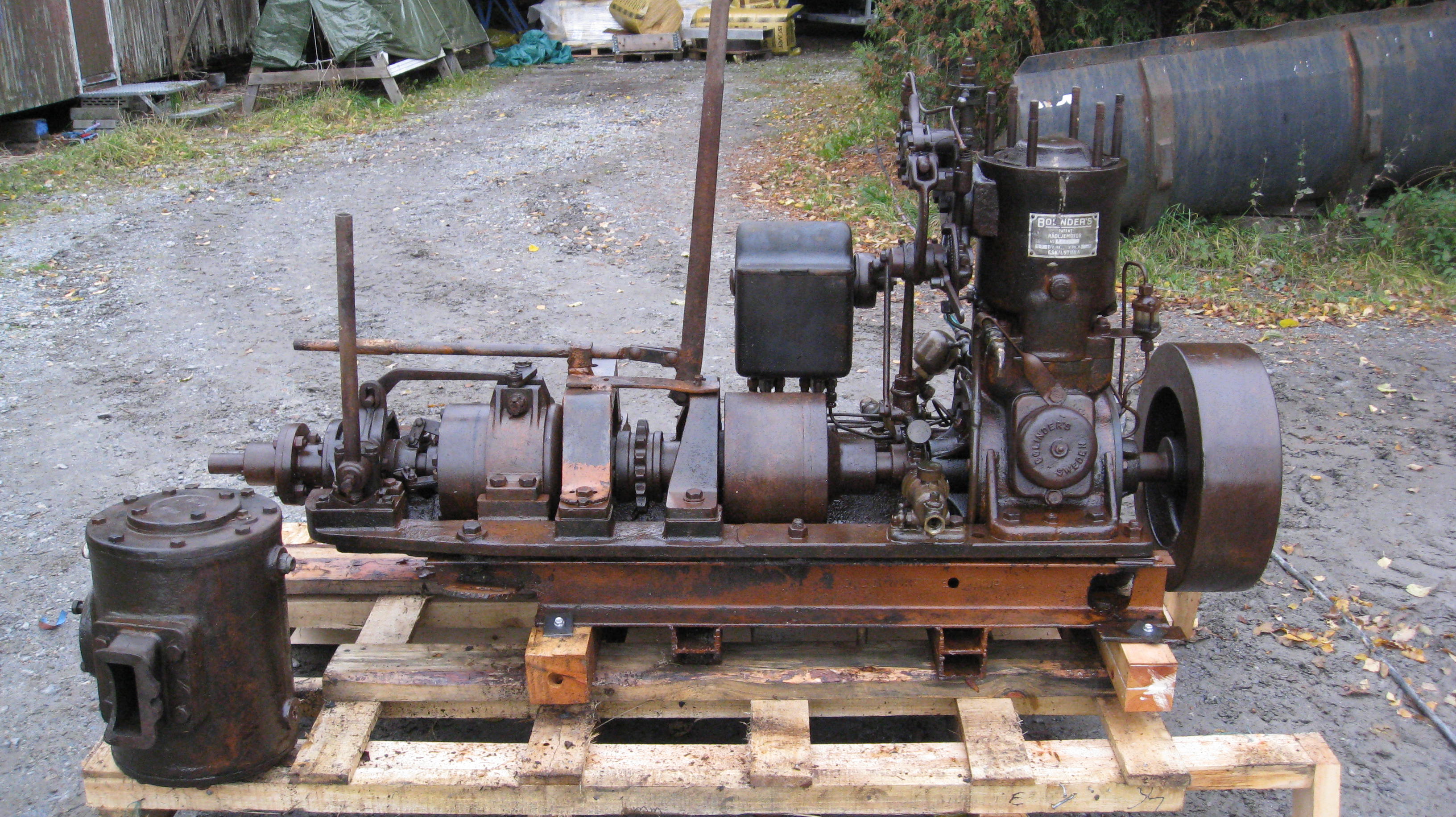

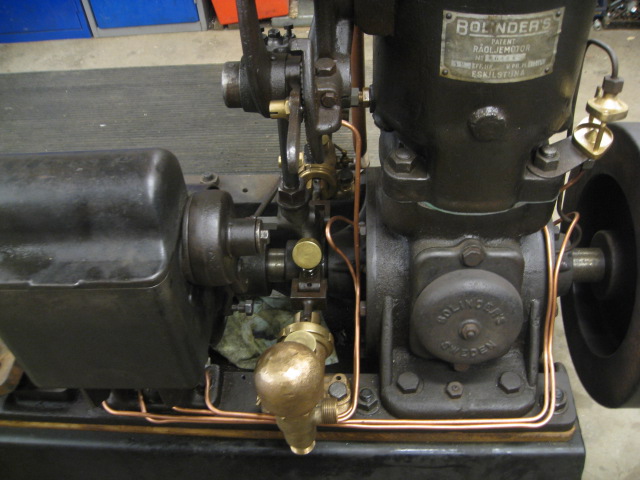

Bolinder B5 M17

Tillverkare: Bolinder-Munktell, Eskilstuna

Tillverkningsnummer: 36464

Tillverkningsår: 1944

Effekt: 12 Hk

Varvtal: 650

Varvtalsreglering: Frislagsregulator

Startsystem: Tändkula, Handstart

Framdrivning: Backslag och varpspelskoppling

Leveransdatum: 27:e mars 1947 till Flottningsföreningen i Sundsvall

Motorn har varit monterad i en Norsk kutter ombyggd till fritidsbåt och som numera är upphuggen.

Motorn är inte helt komplett utan saknade Topplock, Spridare och Kylmantel som måste införskaffas eller nytillverkas.

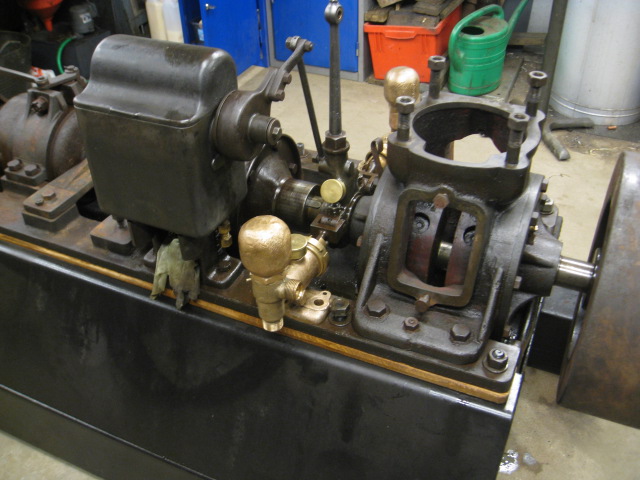

Motorn på "bandet"

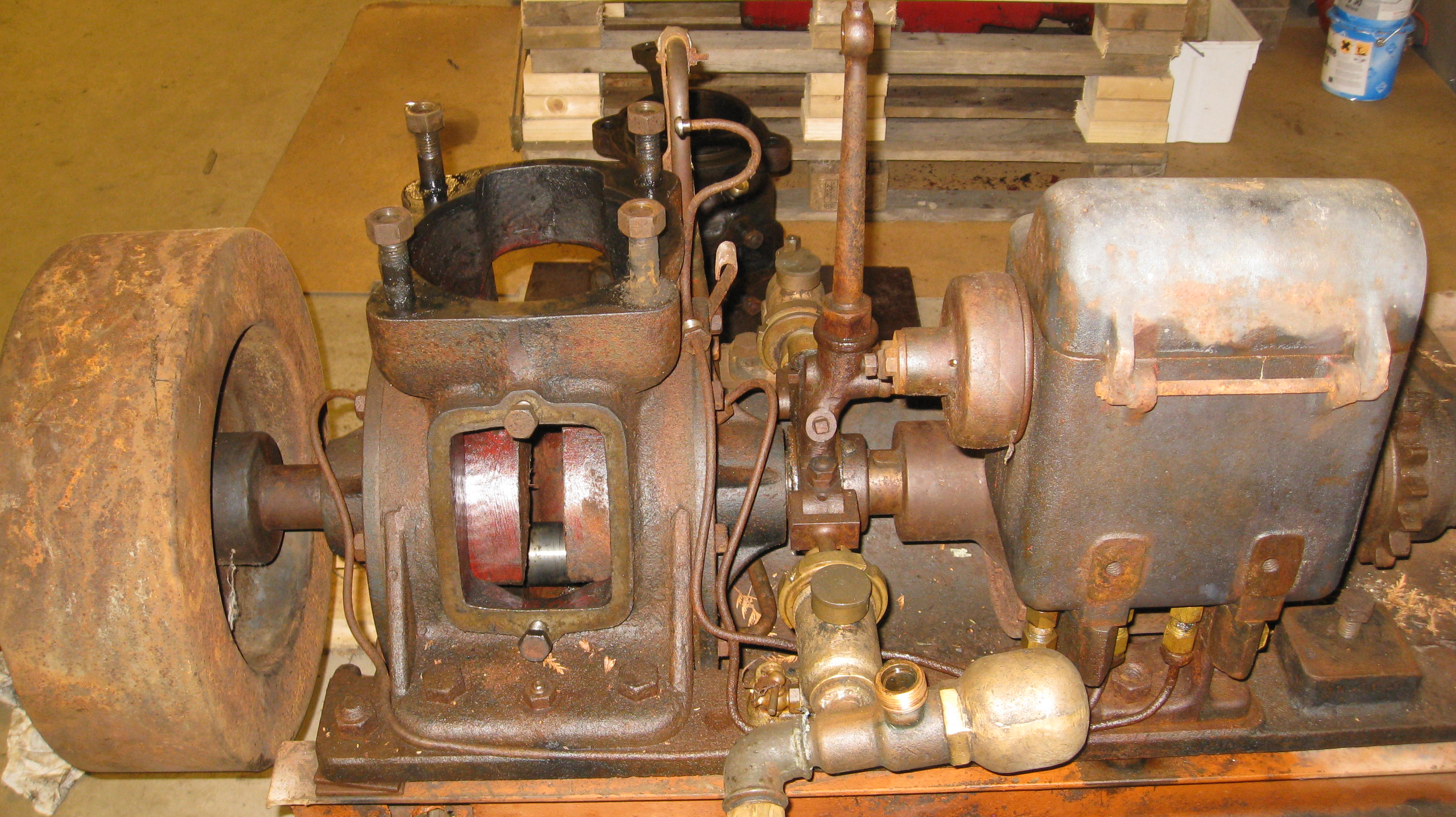

Nu tar jag itu med Bolindern som stått och samlat damm ganska länge. Som ni sett har jag tidigare lagt in några bilder men kommer nu att lägga in lite fler och då i någorlunda kronologisk ordning.

Motorn är sötvattenkörd och har fått en fin patina genom åren och kommer därför att begränsa ytbehandlingen till linolja och terpentin. Detta kommer att bespara mig massor med arbete eftersom den inte behöver demonteras i sin helhet. Topplocket saknades och ljuddämparen var redan nerplockad och kunde därför ge mig på kolv och cylinder, men först måste alla delar som är monterade på cylinder bort.

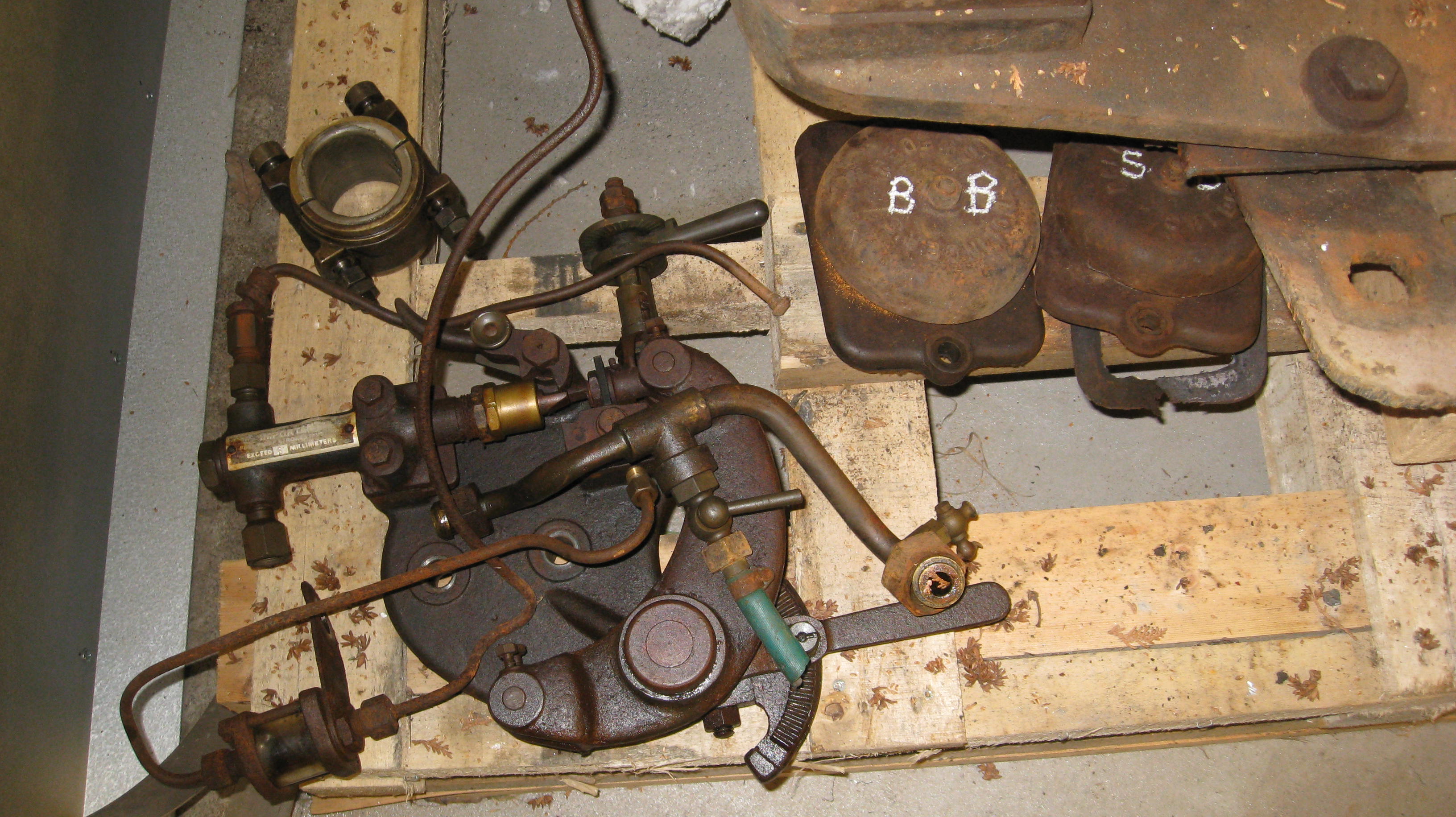

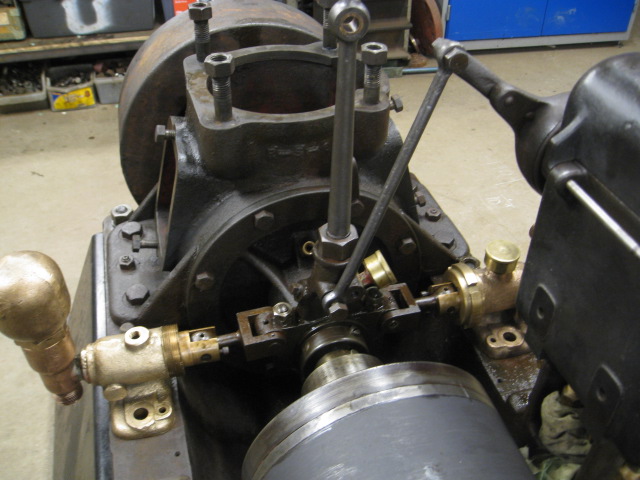

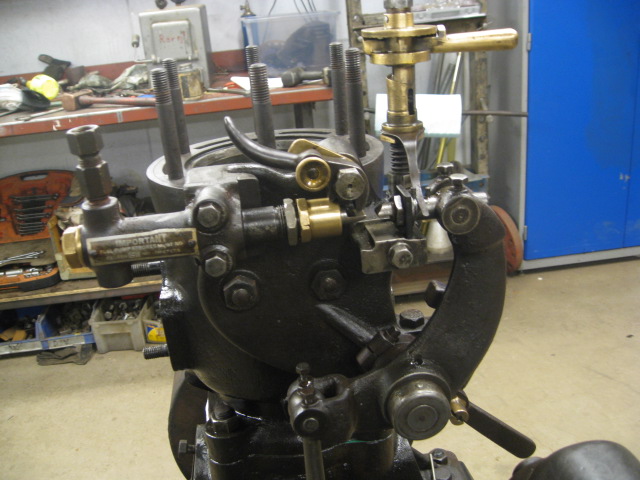

Demontering av frislagsregulator etc

De delar som sitter på cylinder är frislagsregulatorn, (en mäktig anordning) vevhusluckor samt några oljerör vilket inte utgjorde några problem att lossa.

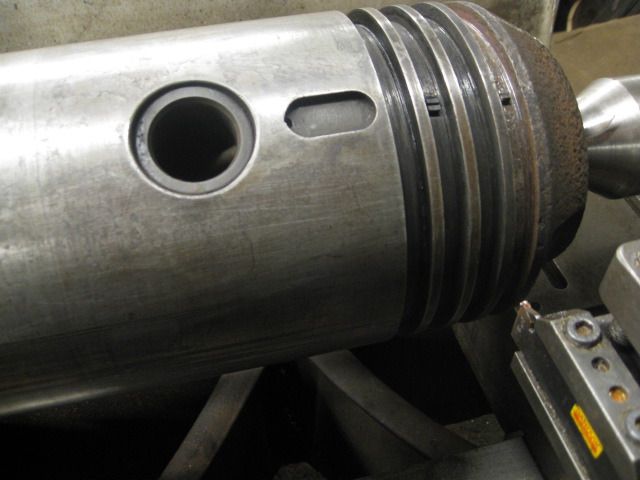

Demontering av kolv (taskigt fotoformat)

Kolven satt fast i cylindern och gick inte att dra ur, och fick därför lyftas ur tillsammans med cylindern. Därefter tillverkades en tryckrör som passade med någon 10/dels marginal på insidan kolven (för att förhindra att röret tog i cylinderväggen när den belastades. Det är även viktigt att den lilla yta som röret ligger an mot kolven är absolut rak (annars är risken stor att kolven spricker). Det behövdes inte många ton för att få den att lossa.

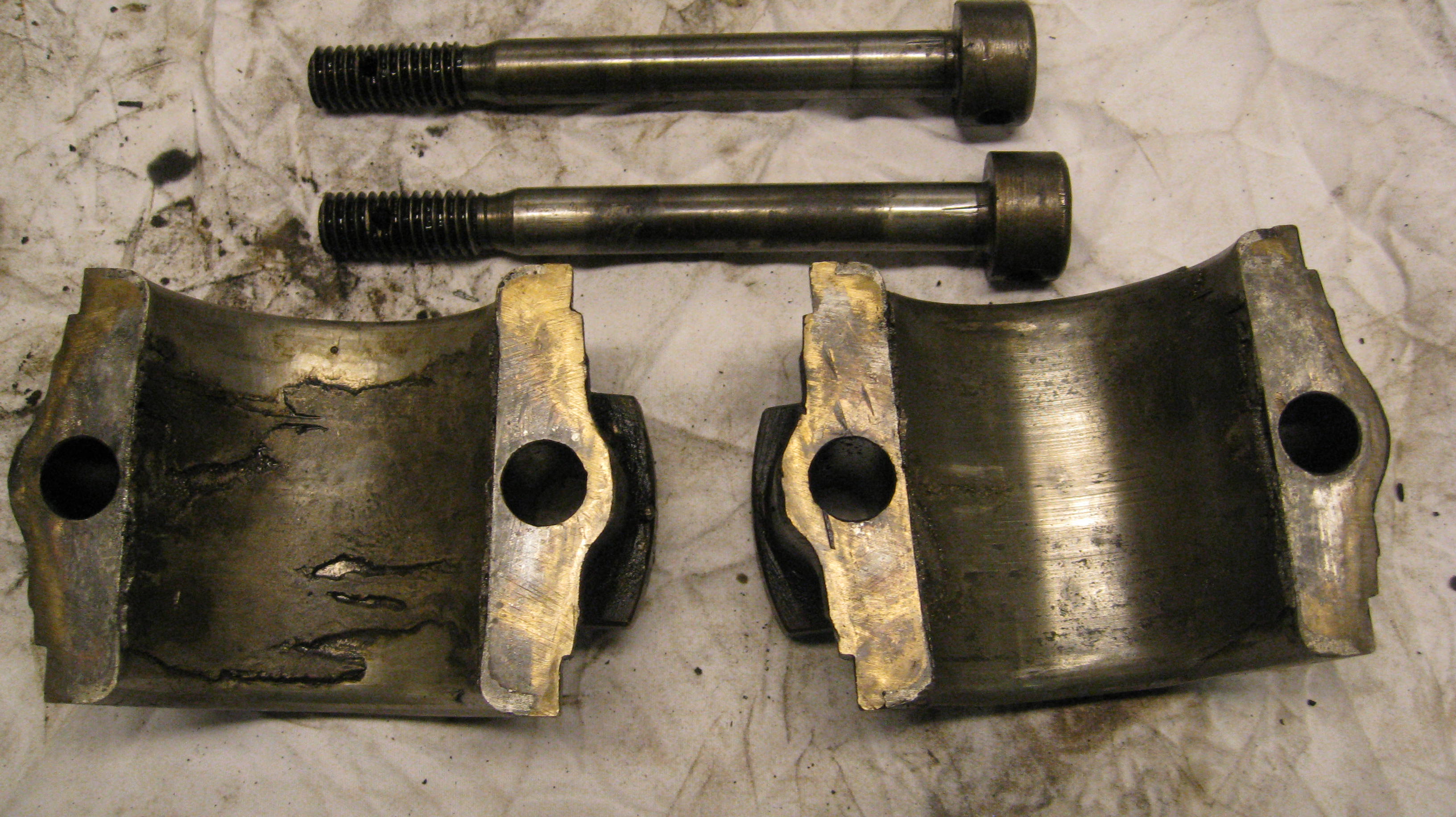

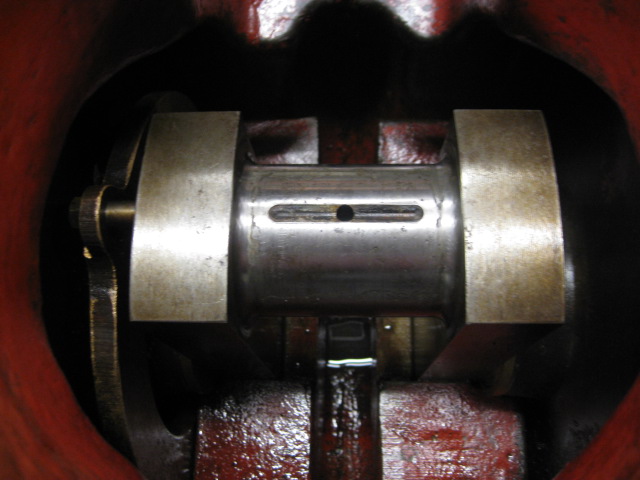

Vevlagret

Vevlagret har gjort sitt troligen beroende av bristande smörjning. Här blir åtgärden gjutning av ny Babbits. Som tur är har vevtappen klarat sig utan skador.

Hit men inte längre

Här stannar jag med det "stora" demonteringsarbetet, resterande omktringutrustningen som kylvattenpumpar, oljesystemet etc tar jag när det blir dags för renovering.

Centralsmörjapparaten

Nu skall renoveringen starta och börjar med smörjoljeapparaten som är sönderfrusen samt med okänt invändigt skick.

På den här typen av motor brukar man se två olika typer av smörjapparater, en som kallas årsmodell 1919 dels den som är monterad till min motor som är av modell 1927. Utseendemässigt är det stor skillnad, 1919 modellen har pumparna sittande på utsidan av oljebehållaren medan typ 1927 har pumparna inbyggda, funktionen är dock samma för båda apparaterna. Motorn har fyra smörjpunkter: Cylinder o kolvbult, Vevlager samt främre och aktre ramlager.

Invändigt

Pumpelementen, fyra st, sitter uppradade på en excenteraxel som går rakt igenom oljebehållaren och för ovanlighetens skull är denna apparat mycket lätt att plocka isär. Genom att lossa en låsskruv på insidan av oljebehållaren,(se efterföljande bild) kan hela axeln dras ut och pumpelementen lösgöres.

Låsskruven

Bakom låsskruven sitter en avlång bricka med ett stift som passar in i baksidan på spärrhuset. Det är viktigt att brickan med stiftet monteras eftersom det säkerställer att hålet för smörjning av axeltappen centrera hålet i oljebehållaren.

Många delar

Trots sin enkelhet består apparaten av många delar. Brickorna som hänger på pumpcylindrarna är märkningen på hur de tidigare varit monterade (pumparna är också märkta). Förhoppningen är att de är korrekt inställda för att avge rätt oljemängd till respektive smörjställe. Detta måste dock kontrolleras noggrant när motorn provköres.

Reservapparaten

Av en ren tillfällighet har jag en identisk apparat liggande i förrådet. Även om den inte är komplett så är oljebehållaren hel och med många användbara inre delar. Före jag tog itu med pumparna rengjordes den "nya" oljebehållaren och målades med tvåkomponentfärg. Ett lager grundfärg samt ett lager täckfärg, detta ger en glatt och oljebeständig yta med bra vidhäftning. Att börja med målning verkar kanske lite konstigt men tanken bakom är att färgen skall få så lång tid som möjligt att härda innan det är dags att börjar montera innanmätet.

Spärrhjul

Smörjapparaten drives från en excenter på vevaxeln. Mellan excentern och smörjapparaten sitter en stång som överför den fram och återgående axiell rörelsen till apparaten. För att pumpaxeln skall vridas är två spärrhjul monterade på sidan som vid den framåtgående rörelsen vrider axel och vid den bakåtgående frikopplas. Detta möjliggöres med fjäderbelastade stålrullar som ligger mellan spärrhjulens kammar.

Spärrhjulen kan vändas och därmed vändes även rotationsriktningen på pumpaxeln. Detta kan inte utföras utan att man byter den kil som håller spärrhjulen på axeln. Som synes på bilden är kilspåret skuret snett och även kilen är utformad på samma sätt. Varför man gjort på detta sätt kan jag inte svara på men tycker att det inte borde spela någon roll åt vilket håll axeln roterar. Nu har detta ingen betydelse för min motor även om jag avser att flytta apparaten till andra sidan motorn (enbart av estetiska skäl, med nuvarande placering är smörjapparatens baksida vänd utåt.

Spärrhjul med stålrullar monterade

Här är det inre spärrhjulet med monterade stålrullar (fjädrarna syns inte på grund av allt fett, men de finns där) Här syns även den snedfilade axelkilen.

Pumpelementen

Från vänster visas anordningen för att justera oljemängden med pumpkolv, därefter pumpcylindern och sist två st backventiler.

Ny pumpcylinder

En av pumpcylindrarna var helt igenrostad och gick inte att rädda utan en ny fick tillverkas. Jag valde att utföra den i mässing eftersom det är enkelt att bearbeta och kommer att fungera fint ihop med pumpkolven av stål. Mässing är inte lika slitstarkt som gjutjärn men i det här fallet kommer det ökade slitaget att vara försumbart. Cylinderloppet brotschades till ca 1/100-dels glapp.

Oljebehållare med pumpelement

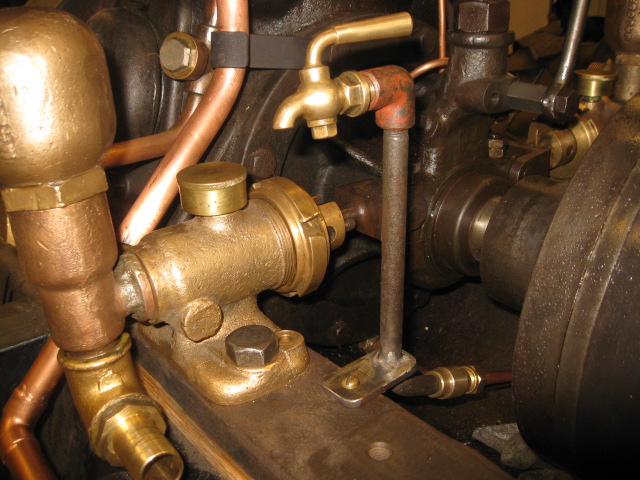

Smörjapparaten på plats

Här sitter smörjapparaten på sin nya plats , och med "rätt" sida utåt.

Kylvattenpumpar

Motorn är försedd med två pumpar. En för kylvatten och en för länspumpning. Pumparna är identiska (förutom ventilhusen som har spegelvända anslutningar, BB och SB) och är av kolv typ (plungepumpar). Pumparna är utförda av gjutna bronsdelar och är synnerligt enkla och driftsäkra. På bilden visas en pump i sina beståndsdelar (saknas är kolven som sitter kvar på pumpoket).

Från vänster syns sug och tryckventilerna , ventilhuset, luftklockan (som skall vara fylld med luft för att motverka stötar vid pumpslagen), Pumphuset, smörjkopp och dräneringsventil och slutligen packboxen som tätar mellan kolv och pumphus. Den runda hakmuttern åtdrages allt eftersom packningen slits.

Styrbords pump på plats

Excenter och pumpok

Pumpkolvarna drives av en excenterskiva monterad på vevaxeln. Över excenterskivan sitter pumpoket (eller excenterbandet) som överför en axiell rörelsen till pumpkolvarna. På denna motor har man även samlat drivningen för smörjapparaten och regulatorn till oket. Den smala stången driver smörjapparaten medan den tjocka, koniska, driver regulatorn.

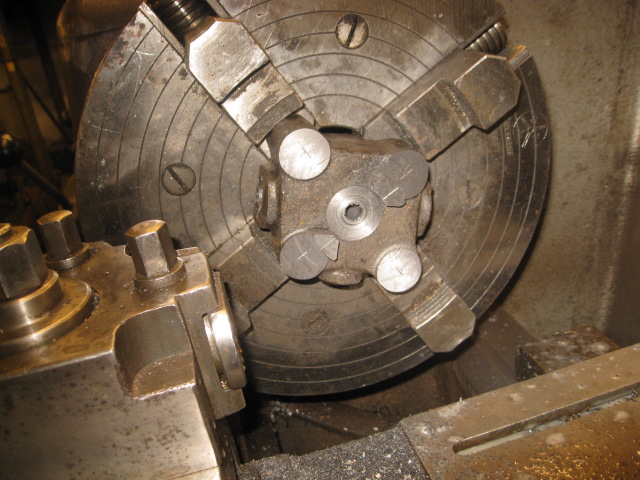

Vevtappen

Vevtappen är i bra skick och så rund att jag kan tillverka vevlagret med ett spel baserat på tumregeln 1/100 per/cm vevtapp diameter.

Balansvikterna

Här har Bolinder använt någon specialare för att låsa balansvikternas skruvar/muttrar.

Vevlagertillverkning

Vevlagret hade skurit och var tvunget att gjutas om. Gjutningen finns beskriven under "Övrigt" Lagergjutning och här visas bara slutresultatet. Oljebrunnarna ser ut att vara för små vilket medför att vevaxelns anliggningsyta blir för stor (den bör vara ca 1/3 del av lagerdiametern) men detta rättas till när jag börjar inskavningen. Jag lade på lite märkfärg på vevaxeln och provade lagret för att oljebrunnarna skulle framgå tydligare. men det framgår också att jag hamnat rätt när det gäller svarvningen av diametern.

Renovering av cylindern

Efter grovrengöring är nästa steg att hona cylinderloppet. I första steget låter jag honingsverktyget slipa bort de rostiga ytorna för att kunna mäta slitaget och ev. ovalitet. I det här fallet var cylindern rund inom 0,04mm men var ganska hårt sliten där diameterskillnaden mellan cylinderfot och topp var ca 0,2 mm. Kolven var nästan inte sliten överhuvud taget men det minsta kolvspelet kommer ändå att bli ca 0,25 mm vilket är för stort (borde vara ca 0,15 om man använder tumregeln 0,07mm per 100 mm cylinderdiameter) detta är teorier men eftersom jag inte har något val så får jag hona absolut minimum för att inte öka på kolvspelet ytterligare. Dock måste jag hona cylindern helt rund eftersom jag avser att tillverka nya kolvringar (de gamla ringarna är hårt slitna samt den översta ringen var helt "kass".

Rensning av bultar

Alla bultar skall rensas med gängsnitt, eller rensmuttrar vilket är enklare, samt att alla packningsytor blir rengjorda och plana.

Cylinderfotspackning

Cylinderfotspackning gjordes av 1mm klingersil C4430 (vilket kanske är "overkill" avseende kvaliteten på packningsmaterialet då det inte föreligger varken hög temp eller tryck. Som synes använder jag en kullagerkula för att knacka ur hålen (fungerar perfekt) därefter ritas figurationen ut och klippes med en plåtsax.

Cylindetoppen

På den här motorn har man valt att ha två topplockspackningar, vilket jag anser vara ovanligt och erfordrar speciell omsorg avseende packningarna. Eftersom det är två packningsytor som måste täta samtidigt är det absolut nödvändigt att man använder samma packningstjocklek, då djupet i cylinder urtaget är lika stort som "tungan på topplocket. Här har man troligen haft kopparpackningar med asbetsfyllning som original men jag får nöja mig med Klingercil C4430 med förhoppning om att den inre packningen inte brinner upp (om den skulle göra detta så kommer den andra packningen ändå att hålla tätt).

Cylindern på plats

Cylindern monterad på plats samt linoljad och fin. Om man studerar bilden noggrant ser man ett renslipat fält strax ovanför märkskylten där tillverkaren stämplat in dels motornumret dels tillverkningsdatum (se nedanstående förstoring)

Märkning på cylindern

Här råder det inga tvivel om vilken motor det är eller när den är tillverkad, motornumret finns även instämplat på vevhus, vevstake vevhuslucko etc.

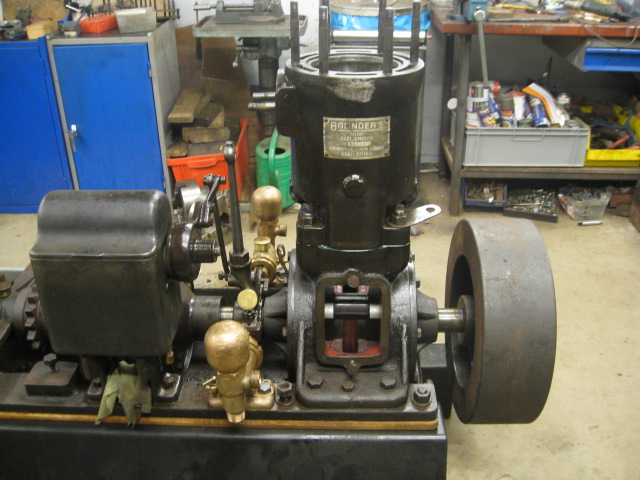

Regulatorn

Regulatorn var hårt åtgången av rost och det mesta satt fast men nu är den rengjord och allt går lätt och fint.

Regulatorn monterad på cylindern

Bolinders frislagsregulator är lätt att känna igen på den halvmåneformade vipparmen. Drivningen sker genom en excenter på vevaxeln som kopplats till vipparmen genom en excenterstång (stången som står vertikalt på bilden). Utformningen av vipparmen gör att excenterstångens upp och nedgående rörelse överföres till en horisontell rörelse på regulatorvikten (allmänt benämnd "tanden" , åtminstone här i Bohuslän) som i sin tur träffar pumpkolven och bränsle pumpas. Nedanstående bilder och text ger nog en bättre bild av funktionen

Regulatorn i närbild

Den horisontella delen (med en skylt på) är bränslepumpen med sina sug och tryckventiler, på bilden är endast tryckventilerna monterade (dubbla för att garantera täthet). Mässingringen i pumpändan (till höger i bild) är till för att ställa in pumpens maximala slaglängd. I det här fallet får den inte överskrida 3mm, vilket anges på märkskylten. Det böjda handtaget med en rund mässingratt är till för handpumpning. Varvtalsregleringen sker genom att regulatorvikten (tanden) löper över ett glidplan som har en förhöjning (se nedan). Regulatorvikten hålls tryckt mot glidplanet genom en bladfjäder som kan spännas eller slackas genom att vrida på gashandtaget (mässinghandtaget upp till höger på bilden. När motorns varvtal är lågt följer regulatorvikten planet och träffar pumpkolven och bränsle pumpas. Vid högre varvtal kommer regulatorvikten av centrifugalkraften att kastas uppåt när den passerar förhöjningen och därvid missar pumpkolven och inget bränsle pumpas. När motorn har saktat ner börjar regulatorvikten att följa planet igen och pumpen börjar pumpa igen. Genom att spänna eller slacka på bladfjädern regleras vid vilket varvtal som regulatorvikten skall kastas upp från planet och därigenom erhålles det varvtal som önskas. Gjutjärnshandtaget som syns ner till höger på bilden är till för att reglera pumpslagets längd (från max till noll). detta används för att få en så jämn gång som möjligt på motorn (lågt belastning/varvtal= liten slaglängd, hög belastning/varvtal stor slaglängd) Glasklart eller hur???

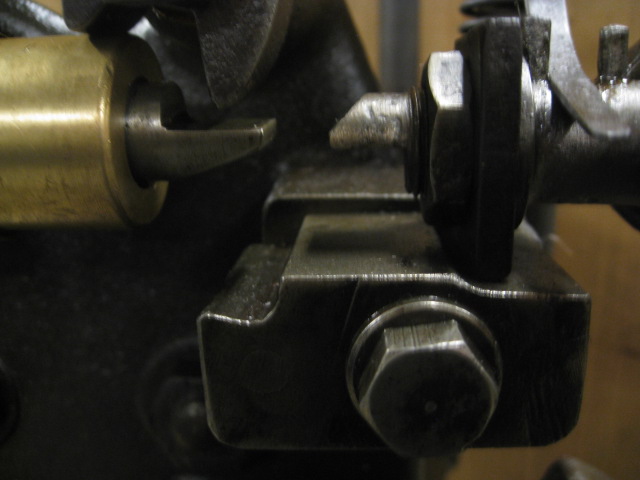

Glidplanet

Här kan man se glidplanets utformning med sin upphöjning. Till vänster syns pumpkolven och till höger syns regulatorvikten (och tanden) .Även en del av bladfjädern som trycker på regulatorvikten syns längst till höger på bilden.

Kolven

Kolven är ok bortsett från översta kolvringspåret som varit hårt utsatt för rost (eftersom topplocket saknats har det troligen stått vatten i cylindern som trängt ner i den översta ringspåret. Justering av spåret utföres enklast i en svarv med ett stickstål samt vrida kolven för hand (det går inte att rotera kolven eftersom kolvringsknastren stoppar). Notera att knastren utförts fyrkantiga och sitter mitt i kolvringspåret, detta är en bra lösning som gör att spåret i kolvringen utföres på insidan av ringen och ger troligen en bättre tätning.

Kolvringstillverkning

Som tidigare beskrivits är kolvringarna slitna och där den översta ringen är helt obrukbar, jag hade helst tillverkat fyra nya ringar men hade ingen lämplig materialdimension utan fick svarva ur en stor klump segjärn. Som synes blev det en enorm materialförstöring varför jag enbart tillverkade en ring (den översta) med förhoppning om att de övriga håller så tätt att motorn fungerar( om inte får jag väl försöka skaffa passande material och tillverka de tre övriga)

Ringen klar för värmebehandling

Tillverkning av kolvringar finns beskrivet i en separat sektion (se Övrigt, tillverkning av kolvringar) men här har använde jag en annan metod för att spänna upp ringen till rätt ringgap innan värmebehandlingen. En fläns svarvade till precis så stor diameter att ringen fick rätt gap när den träddes på ringen. (ringgapets storlek fick jag genom att mäta av de befintliga ringarna) Flänsen som är skruvad ovanpå ringen är till för att ringen skall hålla sig plan under värmebehandlingen. Efter svalning svarvades ytterdiametern och nu ligger ringen och väntar på att bli planslipad.

Kolven på plats

Att montera kolvringarna (inklusive den nya översta ringen) och kolven bjöd inte på någon överraskning och förhoppningen är nu att det blir tillräcklig kompression för att motorn skall gå.

Vevhusluckor

Motorn får sin förbränningsluft genom ett par luftventiler (vevhusluckor) som är monterade på sidorna av vevhuset. Funktionen är mycket enkel där en tunn fjäderstålbricka sitter monterad på insidan av luckorna. När kolven är på uppåtgående bildas ett undertryck i vevhuset som suger ut brickan och luft kan strömma in utifrån och in i vevhuset. När kolven vänt och är på nedåtgående skapas ett övertryck i vevhuset som dels pressar brickan mot sätet i vevhusluckan och därmed tätar vevhuset dels pressar luften i vevhuset genom en kanal upp på ovansidan av kolven där den komprimeras, blandas med bränsle och förbränns.

Ett nytt topplock

Topplocket saknades men lyckades förvärva ett helt nytt vilket är ett stort steg framåt även om spridaren och kylmanteln också saknades, men mer om dessa senare.

Kontroll av spel mellan kolv och topplock (squish)

Före topplocket monteras bör man kontrollera vilket spel som finns mellan topplock och kolvtopp. Denna kontroll är enkel, lägg en vanlig lödtråd över kolvtoppen (se bild) sätt på topplocket (utan packning) vrid runt motorn så att kolven går över ÖD varefter topplocket lyfts av och tjockleken på lödtråden mätes (där den plattats till) I det här fallet mättes tjockleken till 1,5 mm. Jag har ingen specifikation på hur stor "squishen" (detta är benämningen på spelet mellan kolvtopp och topplocket) skall vara men avser att använda en 2mm packning vilket kommer att ge ett totalt spel av 3,5mm. Detta är nog aningen stort men skulle det bli för dålig kompression får jag väl byta till en tunnare packning.

Topplockspackningar

Som synes har Bolinder valt att ha två tätningsytor, vilket är ovanligt och erfordrar att man måste ha exakt samma tjocklek på den inre som yttre packningen för att det skall bli tätt. Som packningsmaterial har jag använt Klingersil C-4430

Topplocket på plats

Här har topplocket temporärt monterats på motorn. De två hålen som syns på sidan (främre delen) av topplocket är för "pyskranen" och det andra för ett eventuellt startluftshandtag (kommer att proppas). De två utstickarna på höger sida är till för fastsättning av blåslampan. Det lilla hålet på ovansidan är för kylvatten till spridarens kylmantel.

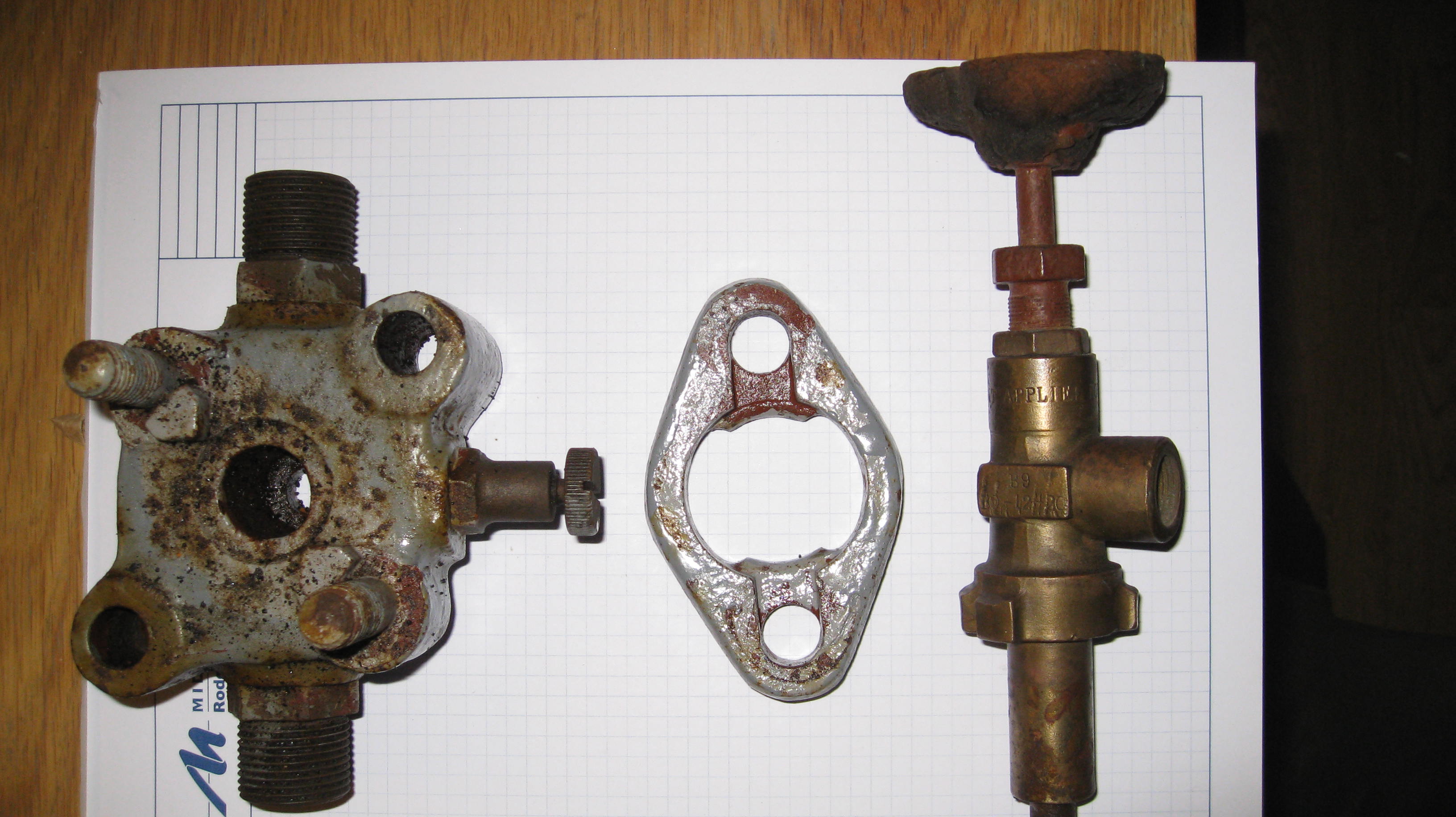

Lånade delar från Sund Fiskerimuseum (Kylmantel, Gland och spridare)

Som tidigare nämnts saknades även spridaren och kylmanteln. Dessa delar har jag inte fått tag på, trots stora ansträngningar, alternativet fick bli att tillverka nya. Från Sund Fiskerimuseum, Lofoten (som har en liknande motor) fick jag låna de saknade delarna som underlag för att upprätta tillverkningsritningar. (ett stort tack)

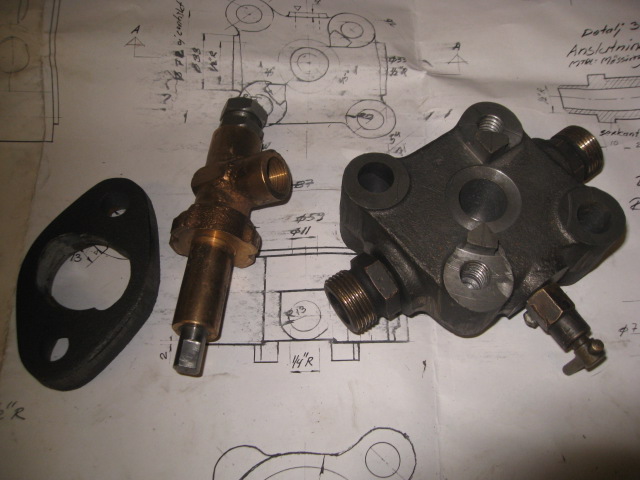

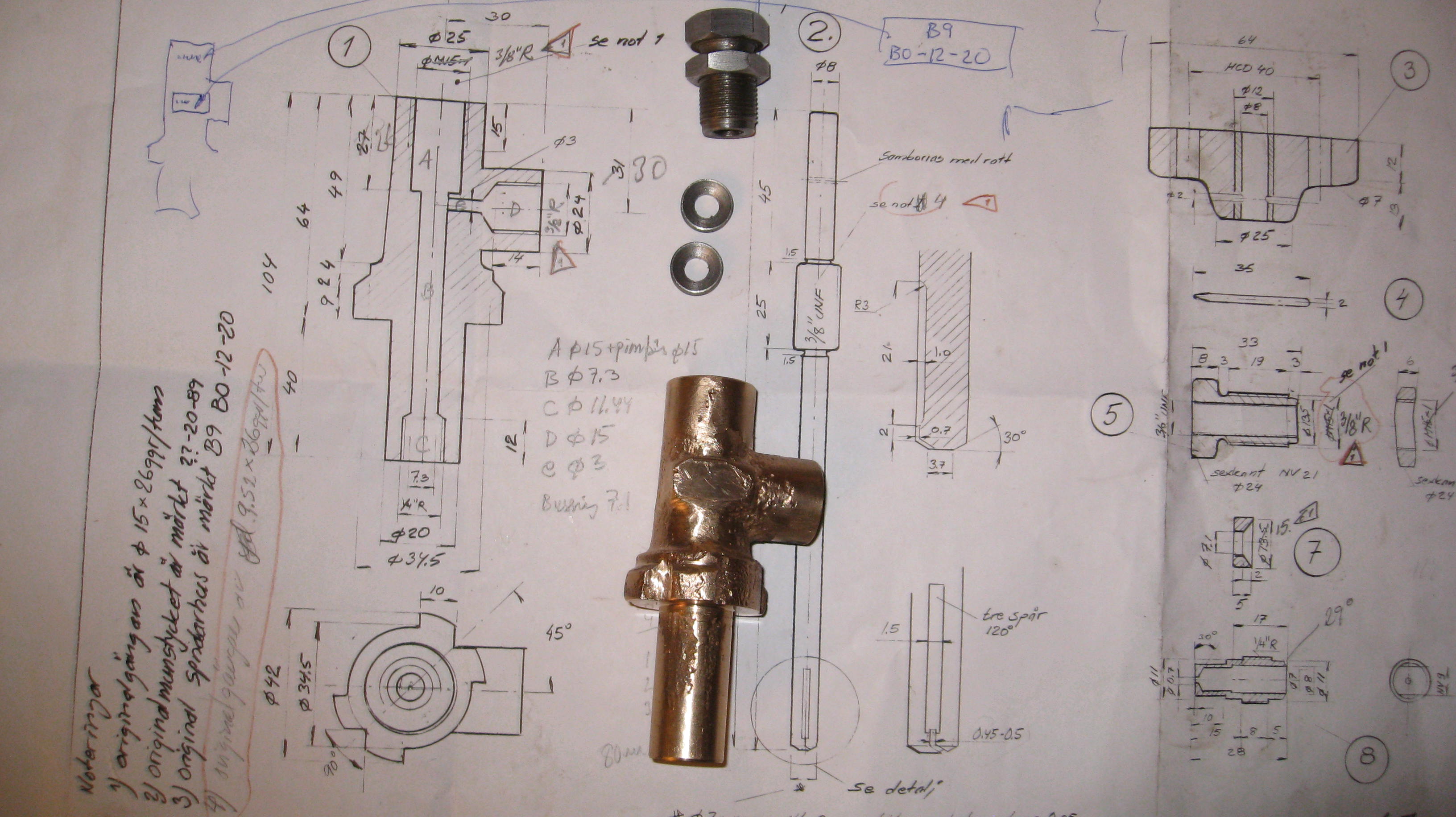

Tillverkningsritning samt nygjutet spridarhus

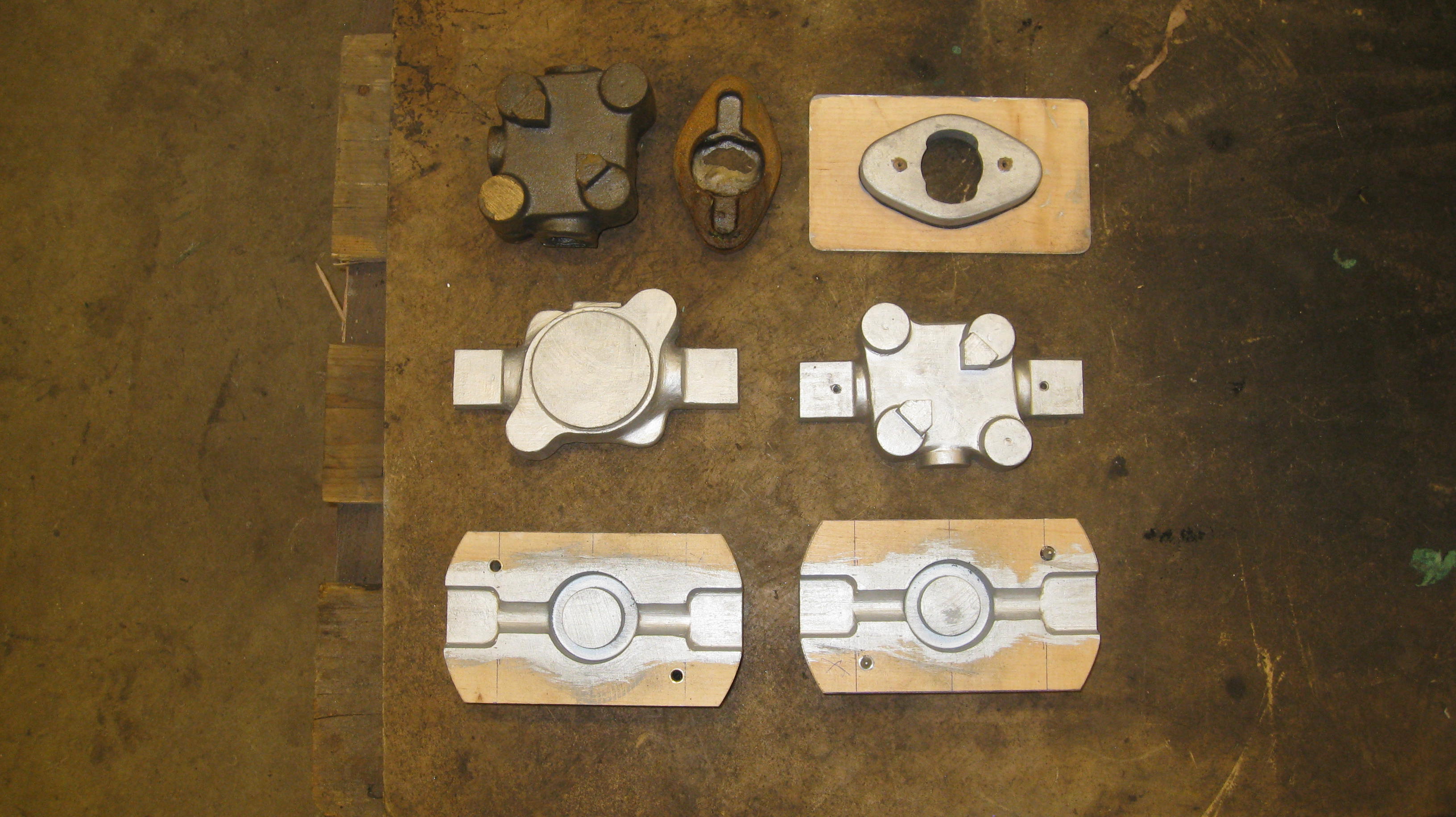

Trämodeller för Kylmantel och gland

Gjutna obearbetade delar

Det blev fina delar och nu återstår bara maskinbearbetning.

Bearbetningen startad

Delarna färdiga

Med hjälp av ritningen så var det inga större problem att bearbeta delarna (men det tog lång tid) På bilden syns även det nytillverkade spridarmunstycket (den blanka delen i nederändan av spridarhuset, tillverkat av en god vän)

Topplock med spridare

Nu återstår det bara att tillverka en spridarnål några muttrar och pinnbultar varefter den mekaniska delen är avklarad.

Ljuddämparen

Det sitter ett mellanstycke mellan cylinder och ljuddämpare och som synes på bilden så hade det spruckit på flera ställen. Att detta skett är inget att förundra sig över eftersom ljuddämparen är mycket tung och enbart fäst i två små öron på mellanstycket. Vid första ögonkastet så ser detta ut att vara en ordentlig konstruktörmiss men om man studerar gamla motorbroschyrer kan man se att det skall sitta ett stag från motorbädden till undersidan av ljuddämparen som tar upp all vikt. Man kan ändå funder på varför dom gjort en mellanbit i stället för att montera ljuddämparen direkt på cylinder (givetvis hade detta erfordrat en förändring av cylinderns gjutformen, men detta torde inte ha utgjort något problem på den tiden det begav sig).

Fogberedning

Eftersom det är tjockt gods blir det en ganska rejäl svets. Svetsjobbet blev ganska enkelt eftersom mellanstycket är litet och kunde därför förvärmas ordentligt (ca 4- 500 grader) vilket medförde att jag kunde göra längre svetssträngar utan sträckning.

Mellanstycket färdigsvetsat

Efter svetsningen så planfrästes anliggningsytan och hålen borrades upp i fräsen. Tycker själv att det ser bra ut och borde hålla (med ett stag monterat)

Ljuddämparen på plats

Här är ljuddämparen monterad (utan stag) och som synes blir det en mycket stor belastning på de två fästöronen på mellanstycket om inte staget monteras.

Stöd för ljuddämparen

Nu är staget för ljuddämparen på plats. Staget är justerbart så att hela ljuddämparens vikt kommer att vila på staget. Staget borde varit fäst i bottenramen men jag hittade ingen bra fästpunkt varför det monterades på sidan av motorfundamentet i stället. Teoretiskt kan det uppstå glapp mellan stag och ljuddämparen om bultarna mellan bottenram och fundamentet lossnar. Detta har kompenserats med en 12mm tjock gummiplatta som ligger monterad mellan ljuddämparen och stödet och fungerar som en fjäder.

Nu återstår att ta itu med rörsystemen för bränsle, olja och kylvatten och avser att börja med bränslesystemet.

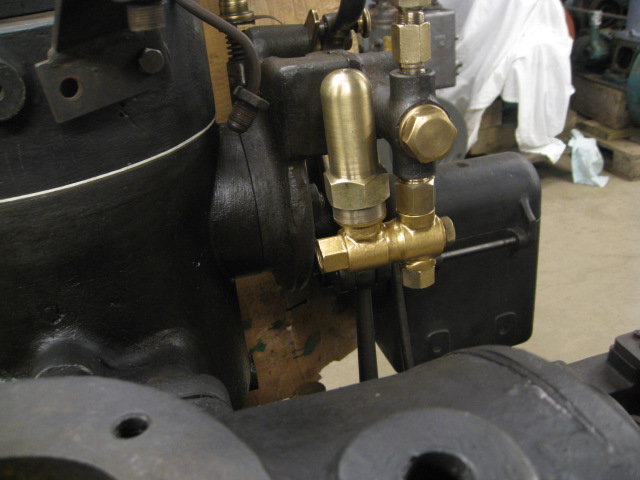

Pulsationsdämpare (tryckutjämnare)

I reservdelslistorna har jag sett att sugsidan på bränslesystemet är försett med en gjuten pulsationsdämpare . Utseendet på den var svår att efterlikna (tillverka) och valde därför en egen design utförd i mässing. För att få en någorlunda bra infästning fick jag tillverka en ny förlängd sugventil ( den övre högra delen) som dämparen skruvades fast i. Det blev en hel del arbete men jag hade behövt tillverka en ny sugventil oavsett eftersom den som satt monterad var sönderdragen.

Dämparen på plats

Sugledning från tanken (som inte är tillverkad ännu) skall anslutas på vänster sida . Efter att bilden är tagen har det tillkommit en avluftningsventil på dämparklockan.

Bränsleledning

Bränsleledningen från pumpens tryckventil utfördes med 8 mm rostfritt tjockväggigt rör. Notera att röret har stigning från pumpen och upp till spridaren för att det inte skall kunna uppstå några luftfickor. På bilden syns även anslutningsröret för kylvatten mellan topplock och spridarens kylkammare. Detta rör var lite trixigt att göra eftersom radien är väldigt liten. Först sandfylldes röret med fin sand( blästersand) som packades väl och ändarna pluggades med träpluggar. Därefter svarvades en trissa med ett hålkärl motsvarande rörets diameter samt med den radie jag önskade. Därefter värmdes röret försiktigt med svetsen och böjdes runt trissan. När man böjer röret fodras att man känner när röret böjer sig lätt, försöker man tvinga fram böjen kommer röret att plattas till.

Kylvattenrör

Här är resterande kylvatten rör på plats. Ett rör går från spridarens kylkammare in på ljuddämparens undersida (ljuddämparen är försedd med kylkammare) och ett rör leder ut vattnet från ljuddämparens översida och vidare ut till graderverket via slang. Att jag använder anslutningen på ljuddämparens under resp. översida är ingen slump utan med denna koppling kommer ljuddämparen alltid att vara vattenfylld under drift.

Ni som tycker att renoveringstakten är låg har rätt , men anledningen är helt enkelt att jag har haft annat att stå i och att nu kommer det att gå ännu saktare för det är sommar med resor etc. Men fortsättning följer....

Nipplar till oljerören

Och så börjar vi igen, nu med smörjoljerören. Eftersom jag flyttade smörjoljeapparaten över till SB sidan måste alla rör göras om. De befintliga rören var utförda i stål med dia. 7 mm men sådana rör har jag inte lyckats få tag på varför det blir 1/4" koppar i stället. Även om innerdiametern är något mindre kommer detta inte att utgöra något problem för oljeflödet. Alla ändstycken måste tillverkas och med lite extraarbete så blev det nya muttrar och nipplar också.

Verktyg för rördragning

För att få snygga böjar använder jag en liten bockapparat, detta behövs givetvis inte för rören är glödgade och går utmärkt att bocka för hand om man inte vill ha små radier. En liten röravskärare är också ett bra verktyg. Om man vill ha mycket fin rördragning skall man använda hårdare raka rör, men det kräver sin man.

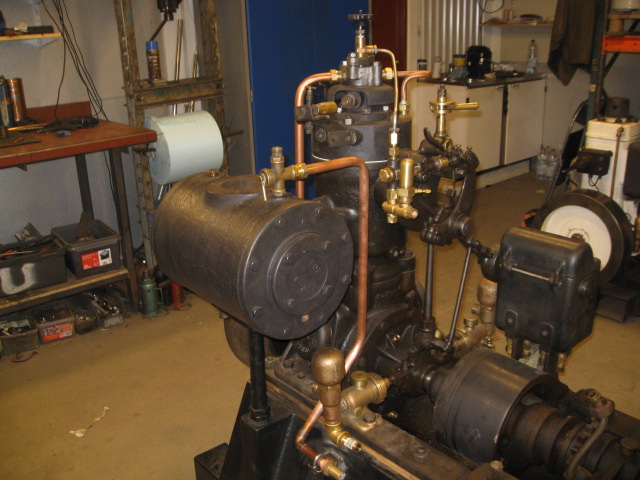

Smörjoljerören på plats

Nu återstår bara lite finlir på rören och synglaset till vevlagersmörjningen så är smörjoljesystemet klart.

Vevhusdränering

Smörjoljan som används till tändkulemotorer är i de flesta falla "raka" oljor typ 30 eller 40. Det går givetvis att använda "vanliga" oljor typ W20-40 tex. Att använda syntesoljor är "overkill" enligt min mening. Nu finns det massor att läsa om oljor som är författade av duktigt folk från oljebolagen vilkas råd ni bör följa. Men nu till vevhusdräneringen, orsaken till att man har en dräneringsanordning från vevhuset är att oljan som pumpas in i motorn förbränns inte (eller förbränns till en liten del) varför överskottet rinner ner i vevhuset eller följer med avgaserna och blir liggande i ljuddämparen och i sämsta fall följer med ut ur avgasröret och gör damerna väldigt ondsinta när deras vita kläder blir svartprickiga. Om vevhuset inte dräneras kommer det att ansamlas en så stor mängd olja att det föreligger risk för att olja suges med spolluften upp till förbränningsrummet och tillsammans med bränslet ger en okontrollerad gång (rusning) som allvarligt kan skada motorn. Jag har aldrig råkat ut för detta och har ej heller hört någon som själv bevittnat en sådan händelse. Men det är helt klart att möjligheten finns , så se till att öppna vevhusventilen och dränera. Jag brukar kolla (öppna ventilen) efter ca en timmes gång samt innan jag stänger av och alltid när jag startar (låter ventilen stå öppen under startsekvensen, detta medför dock att man får en något sämre vevhuskompression men har aldrig märkt någon skillnad vid start med stängd eller öppen ventil.

Anordning för dränering av vevhuset

Kikventilen är förbunden med ett rör till botten av vevhuset . När ventilen öppnas trycks ev olja ut i röret av vevhuskompressionen och vidare upp till ventilen. Orsaken till att ventilen är monterad på ett ståndarrör är att det skall gå att hänga en burk under för att samla upp oljan.

Nästa klar

Nu är det mesta av rör och "utanpådelar" monterade och klara. Återstår att tillverka och montera en bränsletank, en fast blåslampa inklusive respektive röranslutningar samt ett avgasrör.

Första start

Det är ju alltid spännande att se om man lyckats med renoveringen och detta var inget undantag. Kopplade in en temporär tank och provstartade. Den startade vid första försöket och gick stundtals perfekt, men bränsletillförseln verkar inte vara 100 % eftersom den gick lite ojämnt då och då. Detta är dock ett problem som inte borde vara något större problem att lösa. Återstår är att tillverka och montera utrustning enligt tidigare varefter den är klar för catwalken. Starten videofilmades men tyvärr är filen för stor att visa så ni får nöja er med bilden ovan där sonen är maskinist.