Seffle S110 FV

Tillverkare: AB Seffle motorverkstad, Säffle

Tillverkningsnummer: 10270

Tillverkningsår: 1965

Effekt: 25 Hk

Varvtal: 600 rpm

Varvtalsreglering: Centrifugalregulator

Startsystem: Tändkula, patronstart, glödspiral

Framdrivning: Friktionskoppling och vridbar propeller (Därav beteckningen "FV" F= friktion och V= vridbar propeller)

Motorn har varit installerad i en båt fram till 70 talet då den lyftes ur och genomgick en större renovering. Därefter har den stått på land och enbart körts sporadiskt. Nu skall motorn installeras i en 35 fots räktrålare byggd i början av 20 talet varför en omfattande genomgång erfordras. (detta med hänsyn till att den stått utomhus och inte körts på länge). Genomgången kommer att dokumenteras härefter där själva demonteringsfasen endast beskrivs summariskt medan detaljåtgärder och montering kommer att beskrivas mer noggrant.

Även om alla detaljer är viktiga i en motor, är det skicket på följande komponenter som är av största intresse.

Vi börjar från toppen:

Spridare, Tändkammarlock, Tändkammare samt Topplocket

Cylinder, Kolv och vevlager

Centrifugalregulator och bränslepump

Smörjoljesystemet

Vevhusventiler

Vevtapp och ramlager

Kylvattenpumpar

Friktionskoppling

Propeller och propelleraxel (utföres av andra)

Utöver dessa erfordra att vissa redan kända defekter åtgärdas t.ex. sprickor i ljuddämparen .

Demonteringen (skicket på demonterade delar kommer att kommenteras senare vid detaljgranskningen)

Topplocket

Topplocket består av flera delar, Tändkammarlock, Tändkammare samt Topplocket (med början uppifrån).

Denna motor är försedd med en tändkammare som vanvördigt kallas för "burken" pga av sin form, den andra och vanligare tändkammaren kallas "tändtorn" (ni kan se dem på andra Sefflemotorer på denna hemsida) . Funktionen är densamma. "burkar" passar inte på ett topplock avsett för tändtorn och vise versa. Även spridarna skiljer sig också åt, spridarna för "burkar" är kortare än tändtornens. Demonteringen av de ingående delarna kommer att utföras under detaljarbetet.

Vevlagret

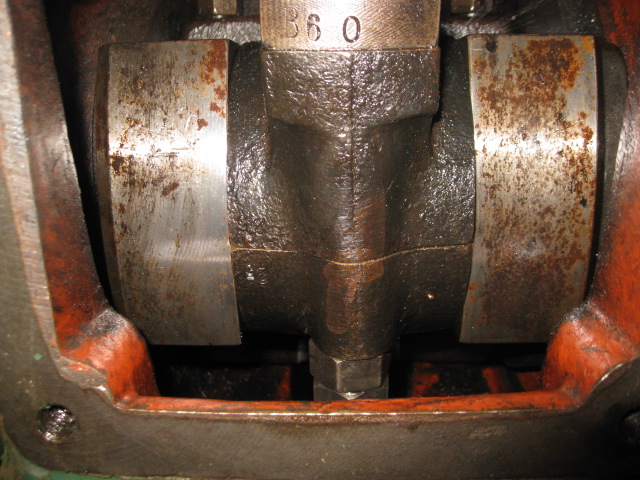

Innan kolven lyftes ur cylindern skall man noggrant kontrollera vevstakens och vevlagrets märkning, samt på vilken sida märkningen sitter. Detta för att kunna återmontera delarna så som de tidigare varit installerade. Om man finner att de tidigare monterats felaktig så vet man åtminstone hur de satt när de demonterades.

Här börjar det framgå att motorn inte gått mycket efter renoveringen, de rostfläckar som synes på bilden är enbart ytrost och är lätt att ta bort

Kolven

För att lyfta ur kolven finns det två borrade och gängade hål i kolvtoppen där en lyftbygel skall monteras ( om motorn gått mycket och kolvtoppen har ett lager av hård sotbeläggning kan hålen vara svåra att se, men de finns där!). Urfräsningen som synes ovanför kolvbulten är ingången för smörjolja till kolvbulten. Enligt mina tidigare erfarenheter så skall detta vara riktat bakåt, här var det riktat framåt ? Normalt har Sefflemotorerna två smörjpunkter på cylindern, en rakt bakåt för smörjning av kolvbulten samt en snett på sidan för cylindersmörjning. På denna motor har man borrat ett extra smörjhål på framsidan? och kopplat detta till smörjapparaten för smörjning av kolvbulten. Detta fungerar säkert lika bra varför kolven kommer att återmonteras som den satt.

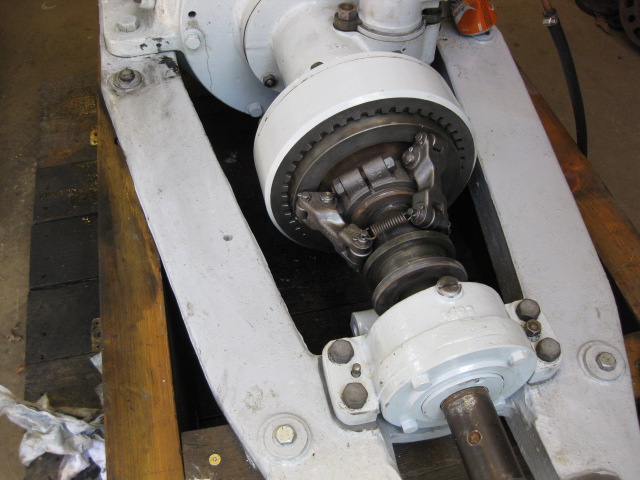

Friktionskopplingen

Friktionskopplingens funktion är att koppla in och ur propelleraxeln på ett relativt mjukt sätt. (beskrives när vi kommer till detaljgranskningen. Kopplingen är bultad till en fläns på vevaxeln.

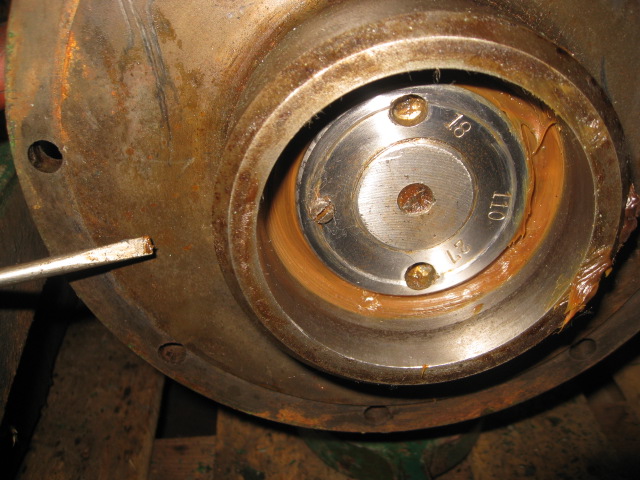

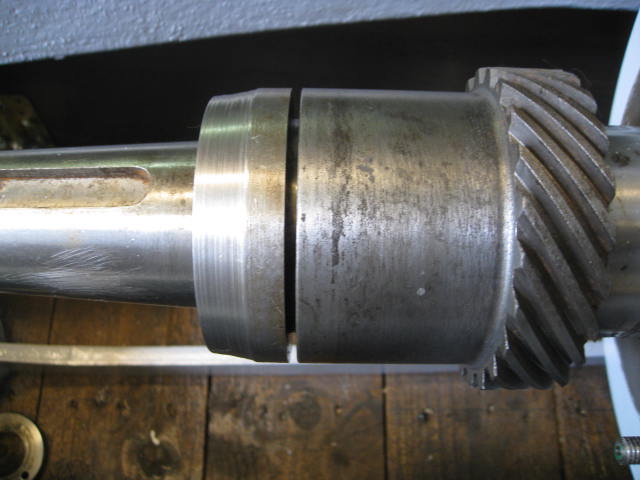

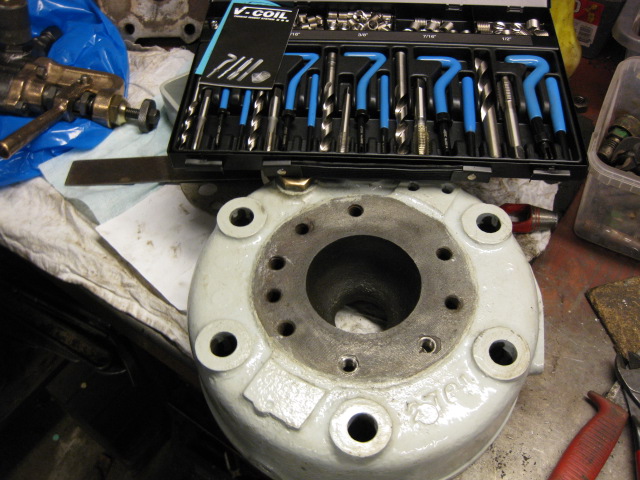

Kopplingsflänsen

Kopplingsflänsen sitter monterad på vevaxelns kona samt med en krysskil för att förhindra vridning. Egentligen hade jag inte för avsikt att demontera flänsen men genom hålet för regulatorn kunde jag se att vevaxeln har ett tjockt lager med rost som måste bort. För att komma åt för rengöring måste först kopplingsflänsen bort och sedan kugghjulshuset. Kopplingsflänsen är låst på vevaxeln genom en kontramutter som är gängad på vevaxeländan. Muttern lossas med en specialnyckel (som jag hade tillverkat tidigare) det skall observeras att muttern är låst med en låsskruv, som synes på vänster sida av muttern, den kan vara svår att se när den är insmord med fett. De instämplade numren anger att muttern passar till andra motorstorlekar. "18"=20hk, "110"=25Hk samt "27" = 2x15Hk.

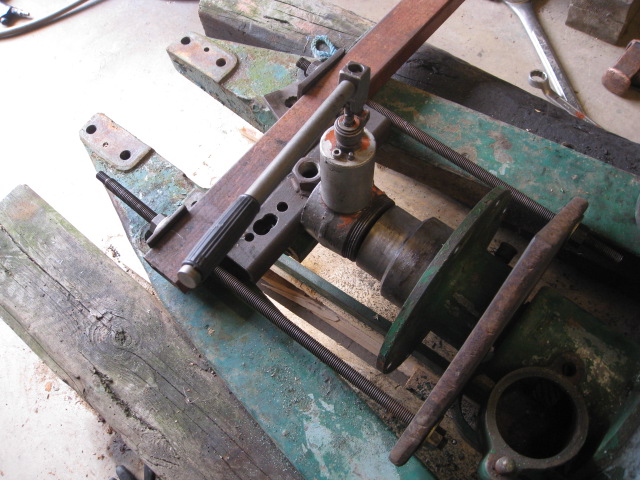

Avdragning av kopplingsflänsen

Som framgår av bilden (otydligt) har den ett ganska kraftigt nav men en väldigt tunn fläns (samt av gjutjärn). Detta är precis vad man inte vill ha när det gäller avdragning och värme. Först och främst är det riskabelt (dumt) att montera avdragaren i den tunna flänsen, utan man får genomföra det motbjudande arbetet att tillverka en fläns som kan träs över vevaxeln för att all kraft från domkraften (30T) skall hamnar mot navet. Därefter skall kopplingsflänsen värmas för att minimera den kraft som måste till för att den skall lossna från konan. Värmningen utföres så att man börjar med att värma flänsen från omkretsen tills den når ca 70-80 grader varefter man snabbt värmer navet ( där vevaxeln är frilagd skall man vira om isolering för att förhindra att den tar upp värme under uppvärmningen) Om allt går som det brukar kommer flänsen att lossna.

Kopplingsfläns och Kugghjulshuset

Demonterade utan problem!

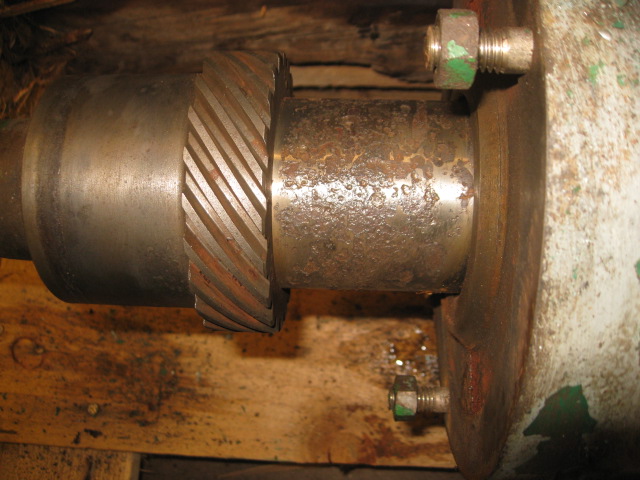

Orsaken till allt jobb

Detta är vad som skymtade genom regulatorhålet. Men det ser värre ut än det verkligen är, det mesta är ytrost men rosten har säkert medfört bestående pittingskador, men dessa är enbart skönhetsfel som på intet sätt påverkar funktionen. Vad som däremot är viktigt är att kugghjulet är oskadat , vilket det är. Vatten har troligen trängt in genom regulatorn ( vilket är ett vanligt fel medförande lagerbyte, men det är små lager till rimlig kostnad) och orsakat rostskadorna, om man hade tillsett att det fanns olja i huset hade inte detta problem uppstått överhuvudtaget. Botemedlet blir rengöring. Bilden visar också hur Seffle moderniserat tätningen mellan vevhus och "yttersidan". Nu sitter det en tätningsring monterad medan det tidigare var en fjäderbelastad mekanisk tätning.

Rosten borttagen

Se hur fina kuggarna blev av lite stålborstning, de som inte vill se pittingskador kan se på nästa bild som visar hur axeln ser ut på motsatt sida.

Axeln fotograferad på motsatt sida.

Svänghjulet

Orsaken till att svänghjulet demonteras är enbart av åtkomlighetsskäl (enklare att demontera oket för kylvattenpumparna samt att vi kommer åt att rengöra ordentligt inför ytbehandlingen). Centrummuttrar skall sitta hårt fast och det erfordras slägga för att lossa dem. Det är därför av stor vikt att man pallar upp svänghjulet så att all last från släggslagen hamnar på pallningen och inte på vevaxeln (som kan bli krokig). Här har jag tagit den enkla vägen och helt enkelt lyft svänghjulet med en pallastare. Att först kontrollera om muttern är höger eller vänstergängad är viktigt eftersom man har otur så drar man fast muttern (och svänghjulet på konan) ännu hårdare. I det här fallet är muttern vänstergängad.

Avdragning av svänghjulet

Svänghjulen brukar sitta mycket hårt på vevaxelns kona och för att minimera den kraft som erfordras för att hjulet skall lossna värmer man för att materialet i hjulet utvidgar sig och därmed minskar klämkraften på vevaxeln. Utöver detta måste det till kraftig avdragningsutrustning. I det här fallet användes 60 Ton domkraft samt två 20mm dragstänger. Dragstängerna går genom frigående hål i svänghjulet med mutter på baksidan. Som tidigare nämnts måste man värma och vad som eftersträvas är att det blir en så stor tempskillnad mellan svänhjulsnavet och vevaxeln som möjligt (inom rimliga gränser) . Eftersom man använder två stora gasolbrännare erfordras att de axelytor som är frilagda måste isoleras för att förhindra att axeln uppvärmes.

Värmningen utföres med två stora gasolbrännare och värmningen börjar på svänghjulets ytterbana. Varför man använder två brännare är för att få en snabb tempökning av ytterbanan så att inte vevaxeln hinner ta upp någon nämnvär värme. När ytterbanan har fått en temp av ca 100grader börjar man värma ner mot navet och slutligen värmer man direkt på navet och hjulet lossnar med en smäll! Domkraften skall vara ansatt ganska moderat i början och sedan ökas något under slutfasen. Om navet sticker ut på båda sidor är det viktigt att den bakre delen (sett från domkraften har en något högre temp än den närmast domkraften. Orsakern är att man inte vill ha dragspänningar i navet, vilket sker om den främre delen av navet lossnar före den bakre. kanske dåligt förklarat, men värm den bakre mer så är allt frid och fröjd. Svänghjulet lossnade utan problem.

En motor i lådor

Nu är demonteringsfasen över även om det finns detaljer som fortsatt skall plockas isär, men det tar vi under restaureringen.

Nu börjar vi med restaurering och återmontage.

Flagnande färg

Motorn har, troligen, någon gång målats med hammarlack som sedan övermålats med grön färg. Detta var ett dåligt val eftersom hammarlack innehåller silicone som inte är övermålningsbar. Färgen har nästan ingen vidhäftning, se bild här ovan där färgen flagnat av. Detta innebär att all gammal hammarlack måste bort (blästras eller slipas) innan ny färg kan läggas på. Chefsdesigner (Jan-Erik) föreslog att motorn målas i en ljus kulör samt att vi använder Bengalack (stark och med bra vidhäftning). Eftersom montaget måste ske från botten och uppåt är det bottenramen som står först i tur, den är stor och tung och går inte in i mitt blästerskåp och måste därför blästras utomhus med ett litet hobbyblästeraggregat. Även ljuddämparen och svänghjulet fick behandlas på samma sätt. Vevpartiet och cylindern vill jag inte blästra pga av risken att få in sand i motorn (med sina nya ramlager), så det får blir slipning i stället.

Bottenramen

Bottenramen målades med Temabond ST 300 tvåkomponent epoxilack (mycket stark) kulören har RAL nr 3005-R 80B

Ljuddämpare och svänghjul

Ljuddämparen är behandlad med en grundfärg, som jag inte vet namnet på, men skall enligt expertisen vara övermålningsbar med vilken färg som helst. Ljuddämparen skall senare svetsrepareras så målning få ses som en temporär lösning för att förhindra att den nyblästrade ytan rostar.

Svänghjulet grundmålades med utspädd (15%) Bengalack med kulören S 2502-G. och kommer senare att få två lager med täckfärg. Orsaken till att inte hela svänghjulet är blästrat och målat är att blästersanden tog slut (det gick ändå åt fem säckar (150kg) för dessa små grejor). Den obehandlade ytan får slipas i stället. Samtliga övriga delar kommer att behandlas på samma sätt med blästring och Bengalack och detta får bli allt om ytbehandlingen. Nu blir det ett avbrott i arbetet för jag har andra uppgifter som påkallar min uppmärksamhet men fortsättning följer...

Det får bli mer om målning

Här har de flesta smådelarna blästras och ligger i väntan på Jan-Erik´s behandling

Målningstest

Som tidigare beskrivits är vevhuset målat med hammarlack som innehåller silicone och som måste bort före annan färg kan påföras. Här har en vevhusgavel renslipats och ett fält har provmålats för att se om den nya färgen fäst ordentligt (resultat erhålles i morgon)

Smådelar

Smådelar målade och färdiga för montage

Motorbädd

För att kunna hantera motorn dels vid montaget och provkörningen såväl som vid transporter måste det till en någorlunda stabil motorbädd. Nu skall bara bottenramen skruvas fast (med fransk träskruv) till bädden varefter arbetet med att se över alla delar och återmonteringen kan påbörjas.

Nymålad

En milstolpe! Motorn är målad och monterad på fundamentet. Jan-Erik gör den sista finputsningen. Nu kan iordningställandet av övriga delar påbörjas. Det har varit ett tidsödande arbete att ta bort all gammal färg för hand. (Blästring var utesluten eftersom risken med att få in blästersand i motorn var för stor då vevhuset inte skulle plockas isär)

Kugghjulshuset

Första delen att återmontera blir kugghjulshuset. Huset täcker kuggdrevet på vevaxeln samt är hållare för regulatorn.

Filttätningen

I ändan på huset sitter en radialtätning som består av filt. Filt är svårt att få tag på, men motorn har gått få timmar efter tidigare renovering varför den inte är mer sliten än att den kan återanvändas. För att säkerställa bra tätning har jag lagt in en ca 3mm tjock filtring i botten på ringspåret som ökar ringens tryck mot tätningsytan. Filtringen skall dränkas in i olja och har därför legat i ett oljebad över natten.

Montagehylsa

Kugghjulshuset skall träs över kuggdrevets cylindriska del som utgör tätningsyta för filtringen. Som synes är den cylindriska delen inte avfasad vilket medför att kugghjulshuset inte kan träs på utan att filtringen skadas. En konad hylsa tillverkades och monterades temporärt, därefter var det bara att trä på huset.

Kugghjulshus och backslagsfläns

Mellan vevhus och kugghjulshuset sitter en 0,25mm packning för att förhindra oljeläckage (packningen tillverkades av oljebeständigt pappersmaterial). Normalt brukar jag inte använda något flytande packningsmedel men i detta fall fick båda ytorna även ett tunt lager av Loctite SI 5922 (ett tätningsmedel som inte hårdnar). Orsaken är att det är ett stort arbete att åtgärda en eventuell läcka.

Vevlagerjustering

Vevlagret var sedan tidigare, nygjutet och inskavt, problem var att man monterat kolven fel, med smörjoljespåret för kolvbultsmörjningen vänt förut. (Seffle anger att hålet för kolvbultsmörjningen skall vara vänt akterut och vevstaks- och vevlagermärkningarna skall vara mot spolluftskanalen. Jag återkommer till smörjningen av cylinder och kolv senare men tror att man vid den tidigare renoveringen, haft loss kolvbulten och vid återmonteringen missat åt vilket håll kolven skulle monteras. Orsak till att smörjoljespåret skall vara vänt akterut vet jag inte, kanske beroende på att motorn normalt lutar lite akterut när den är monterad i båten? Vad som däremot har betydelse är att vi måste kontrollera hur vevlagret är inskavt till vevtappen. Före ev inskavning mäts vevtappen för att kontrollera rundhet etc. Det visade sig att tappen är rund i ett band på sidorna men är sliten i mitten samt lite oval (att den är sliten i mitten är inte så konstigt eftersom det är där oljetillförseln är och eventuella föroreningar i oljan samlas). Som synes på nedanstående bild ligger vevlagerhalvan enbart an på sidorna. Eftersom vi talar om väldigt små avvikelser (100/delar) så är detta inget stor sak, men vi skall ändå skava in lagret till något bättre anliggning.

Kolven i cylinder utan ringar

Inskavningen går till så att man smetar på ett tunt lager av speciell märkfärg på vevtappen. Därefter monteras lagret och vevaxeln vrides runt. Märkfärgen kommer då att fastna på vevlagret på de ställen där det ligger an mot vevtappen. För att det skall bli korrekt måste lagret vara fastbultat till vevstaken med kolven i cylindern. (detta för att vevstaken kan vara något skev eller att vevlagrets anliggningsyta inte är helt korrekt.) Om det är stor avvikelse, grovskaver man utan att lagret är monterat till vevstaken och provar bara direkt på vevtappen, den sista justeringen måste dock göras som ovan.

Lagerskavning

Här har Jan-Erik påbörjat skavningen.

Kontroll av lagerspel

När man skaver in ett lager ökar man samtidigt spelet mellan lagret och vevtappen. Spelet bör vara ca 0,1mm/100mm vetappdiameter, om vevtappen är oval skall spelet ökas. I detta fall är vetappen nominellt 3,5 tum (88,90) och spelet borde enligt ovan vara 0,09mm (detta är enligt min mening för litet och bör inte understiga 0,15mm) Vi kommer att skava till 0,15 -0,20mm. Den här motorn har babbits på båda lagerhalvorna varför lagerspelet inte kan mätas med hjälp av blytrådar som placeras inuti lagret. På bilden visas hur vi därför mätt lagerspelet med hjälp av en indikatorklocka som mäter på kolvtoppen.

Justering av lagerspelet

Justering av lagerspelet utföres genom att man filar av lagerhalvan (vi rör oss fortfarande med små mått (10-delar). Det är viktigt att det görs en slutlig kontroll av lagret när det är monterat ihop med kolv och vevstake i cylindern. Den slutliga kontrollen av lagret utföres efter att motorn har körts några timmar, varefter man får ta sig omaket att demontera lagret för inspektion, ev justering och därefter slutligt montage

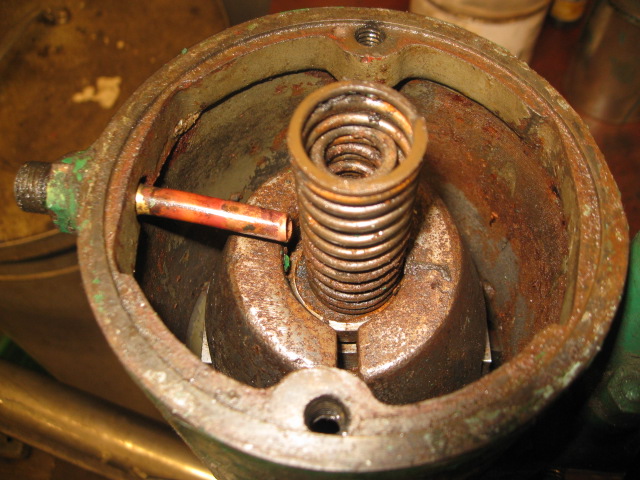

Regulatorn

Motorn är försedd med en centrifugalregulator som reglerar motorvarvtalet genom att minska eller öka den tillförda bränslemängden. Regleringen sker via ett "gashandtag" som vid vridning ökar eller minskar fjäderspänningen på centrifugalvikterna.

Regulatorns insida

Som synes har vatten trängt in i regulatorn och förorsakat rostbildning. Det är dock mest ytrost och även om lager och att vikterna fastnat så är det inget stort arbete att åtgärda. Regulatorn måste dock tas isär i sina beståndsdelar. Att det kommer in vatten i Seffles regulatorer är en vanlig åkomma. Orsaken är att om motorn inte är skyddad för regn kommer vatten att tränga in genom gashandtaget grovgängade spindel. För motorer som är skyddade (installerade i ett maskinrum) är detta inget problem.

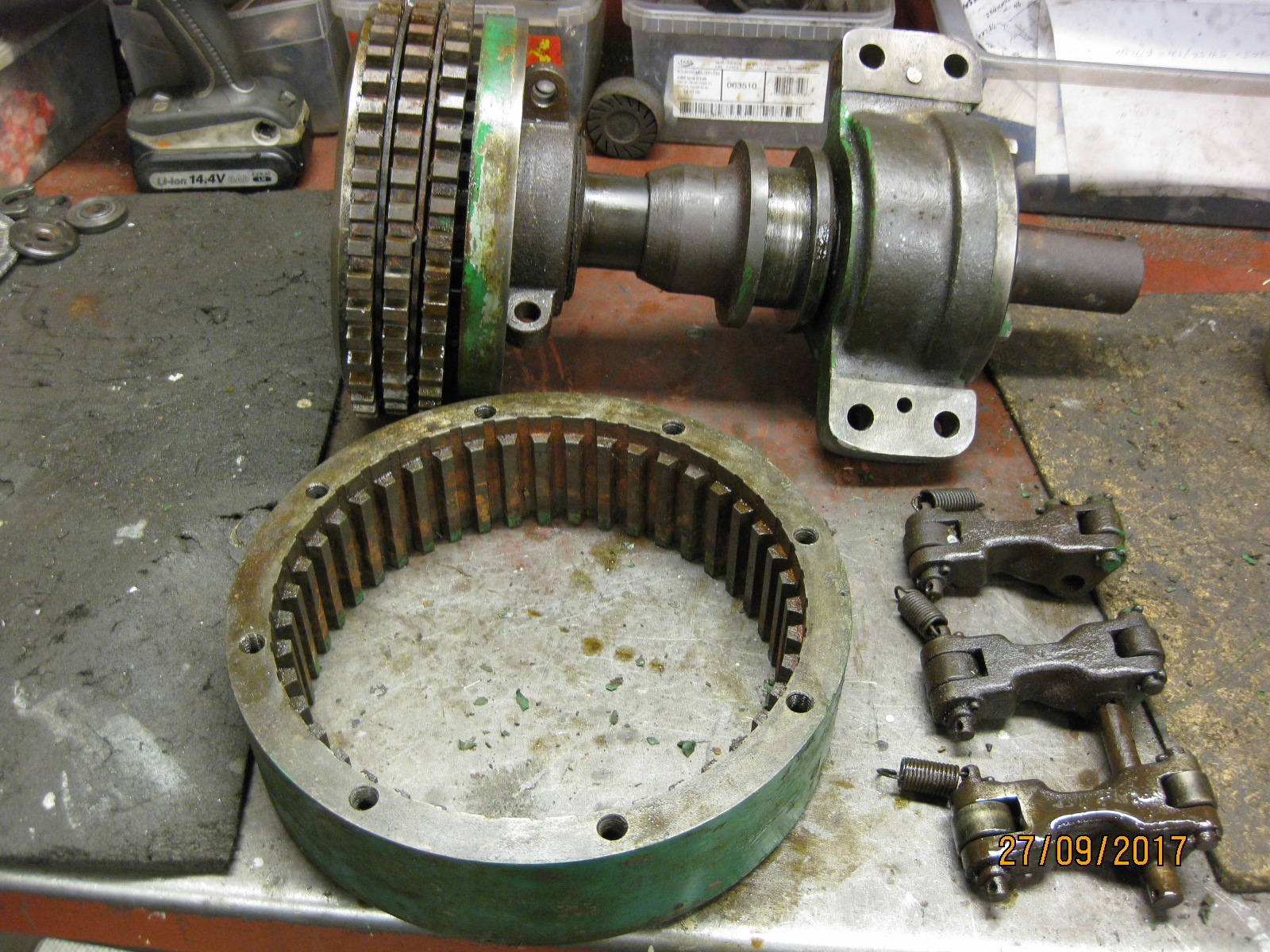

Isärplockad regulator

Det är inte många delar i regulatorn. Observera att bränslepumpen som skall sitta i hålet som synes till vänster på bilden inte visas.

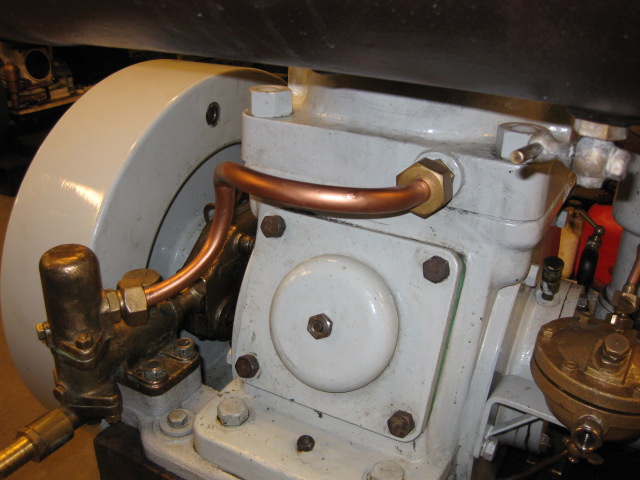

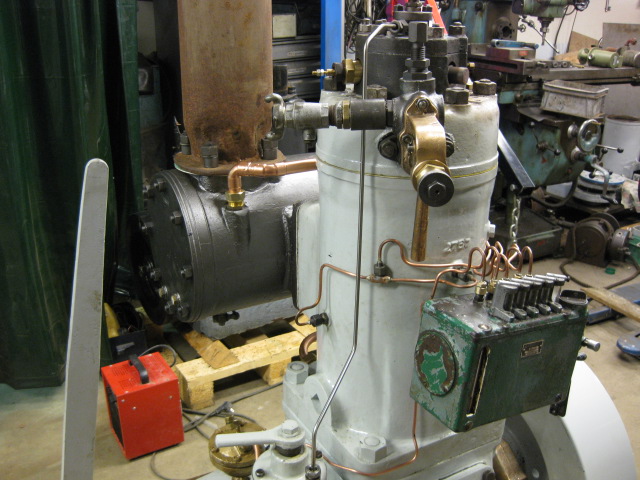

Regulator och bränslepump på plats

Det här blev kanske en ganska torftig beskrivning, men de som har Sefflemotorer har förhoppningsvis även en instruktionsbok där regulator och bränslepumpen är beskriven i detalj.

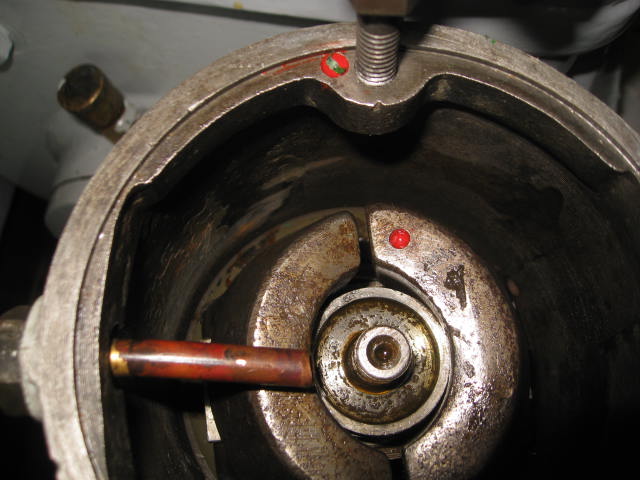

Regulatorinställning

Inställning av regulatorn är mycket viktig för att motorn skall fungera som den skall. Även detta finns noggrant beskrivet i manualen, men i det här fallet behövs lite extra förklaring. Inställningen skall utföras så att svänghjulet (som är försett med två borrade märken på yttermanteln ) ställes med märkena uppåt och mitt för centrum av motorn. Observera att dessa märken inte anger att kolven står i ÖD utan något före. Därefter ställes regulatorn så att de röda märket på balansvikten står rakt emot märket på regulatorhusets kant. Samtidigt skall det märke som finns på regulatorflänsen överensstämma med ett märke på regulatorstativet. Många märken men, Easier done than said.

Felaktig märkning

Den här bilden skulle visa två röda märken rakt över varandra om allt var rätt, men i det här fallet är märket på regulatorflänsen inborrat på ett ställe som gör att det är dolt bakom fastsättningsmuttern!! Att det var något galet upptäckte jag vid demonteringen och slog därför in ett körnslag i regulatorflänsen exakt över märket på regulatorstativet för att veta hur motorn varit inställd tidigare. Körnslaget är här markerat med svart (övre märket) och som synes är regulatorn vriden några grader från det röda märket. Orsaken är att regulatorn var inställd så att bränsleinsprutningen avslutades efter att kolven passerat ÖD vilket inte är korrekt. Insprutningen skall vara avslutad något före eller senast på ÖD. Jag har försökt att hitta någon information vilka insprutningstider som gäller men utan framgång. Vad som gäller är därför att regulatorn får en grundinställning som sedan justera under drift tills man är nöjd. (motorn går jämt och lätt samt är stark. Med denna långa beskrivning vill jag visa att det förekommer byte av delar från olika motorer vilket gör att man inte alltid kanlita på vad man ser utan att kontrollera först.

Nu är semesterresandet slut och renoveringen av Sefflen startar där vi slutade . Och det är kylvattenpumparna.

Kylvattenpumpar

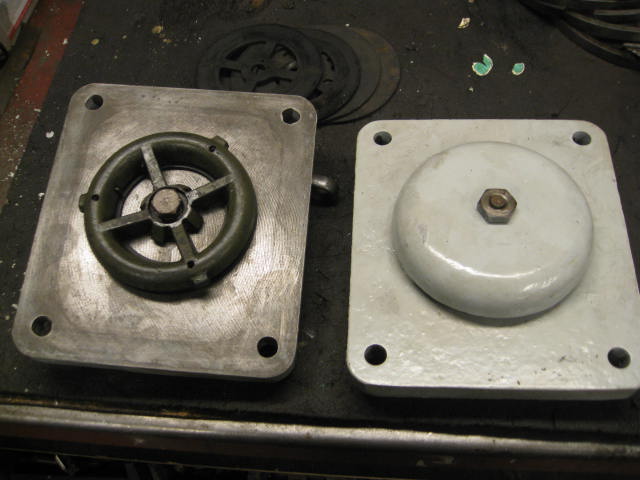

Motorn är försedd med två pumpar , en för kylning av motorn och en för länspumpning. Pumparna är av kolvtyp. På bilden ovan syns från vänster Pumphus, Luftklocka, Inloppstuds. Övriga delar på övre raden är lika men för pump nr 2. Den stora delen i mitten på bilden är Pumpoket med excenterbandet (den runda ringen) På sidorna syns ventilbrickorna samt unders kolvtätningsringar. Den fram och återgående rörelsen på pumpoket erhålles genom att en excenterskiva är monterad på vevaxeln. Excenterbandet omsluter excentern som därigenom tvingar pumpoket fram och tillbaka.

Packningar

Det finns inga packningar att köpa till dessa gamla motorer utan får tillverkas själv. Ingen större konst men tidsödande. Packningarna utföres i 1,5mm Klingersil 4430

Kolvtätningar

Jag glömde att fotografera de nya kolvtätningarna men de är identiska med de som tidigare var monterade (bild) och är av typ skålmanschett i Nitrilgummi. Original användes formpressade lädermanschetter.

Ventilbrickor

För att en kolvpump skall fungera erfordras backventiler på sug och trycksida (annars skulle vattnet bara åka fram och tillbaka inuti pumpen). Backventilen är mycket enkel och består enbart av en mässingbricka som ligger an mot tätningsytan av sin egen vikt. När pumpslaget går utåt i pumpcylindern skapas ett vaccum som lyfter brickan på sugsidan och vatten kan sugas in i cylindern. När kolven vänder och går inåt skapas ett tryck som dels trycker mot sugventilen som därmed tätar bättre dels trycker den upp trycksidans ventil och vatten kan strömma in i motorn. Bilden visar sugsidans ventilbricka (pumpen är vänd upp och ned på bilden)

Pumpdränering

Det är viktigt att kunna dränera motorn (och kylvattenpumparna) för att undvika frysning under vintern. För detta ändamål har gängade pluggar installerats i botten av pumparna. Tyvärr är det vanligt att pluggarna dras åt för hårt och gängorna fördärvats. Detta var även fallet här och pluggarna hade hjälpligt tätats med tätningsmedel. Här gängades hålet upp till närmaste dimension 1/4" R och en ny plugg installerades.

Pumparna monterade

Här visas SB pump (länspumpen)monterad på plats. Röranslutningen i nederdelen är sugstudsen. Pumpoket skymtar innanför. Bilden visar även SB ventillucka.

Vehusventiler

Motorn behöver förbränningsluft för att kunna fungera, luften får den från vevhuset via ventiler placerade på båda sidor av vevhuset (se tidigare bild ovan). Ventilarrangemanget består av en ventilbricka av gummi (eller stål) som täcker öppningarna i vevhusluckan. Ventilbrickan ligger an mot luckan genom en fjäder som placerats bakom gummibrickan. Ett "ventilanslag" håller alltihop på plats, och är utformad så att ventilbrickan kan öppna och stänga öppningarna i vevhusluckan. När kolven gör sin uppåtgående rörelse skapas ett undertryck i vevhuset vilket "suger" ut ventilen från luckans öppningar och frisk luft från utsidan kan strömma in i vevhuset. När kolven gör sin nedåtgående rörelse skapas ett övertryck i vevhuset som pressar ventilbrickan mot vevhusluckan som tätar mot utsidan, samtidigt pressas den nu inneslutna luften in i cylindern via en kanal (spolluftskanalen). Kanalen mynnar strax ovanför kolvtoppen (när den är i sitt nedersta läge) och luften pressas upp i förbränningskammaren.

Komplett ventil

Bilden visar en hopmonterad ventil insida och utsida.

Frikopplingen

Egentligen håller jag på med målning av topplocket men det tar lång tid eftersom det skall målas tre gånger så jag får jobba med kopplingen under tiden. Topplocksbilderna får jag lägga in sedan.

Den här motorn är utrustad för ställbar propeller och därför är kopplingens funktion endast till och frånslag av propellerdriften. Kopplingen är i bra skicka varför jag inte vill plocka isär den (vilket skulle innebära nya lager etc) "Renoveringen" får begränsas till rengöring , bortslipning av all gammal färg (det finns ett lager med hammarlack under det gröna vilket innebär att det måste till komplett renslipning (Hammarlack innehåller silicone som ej kan övermålas) samt justering av stödrullar.

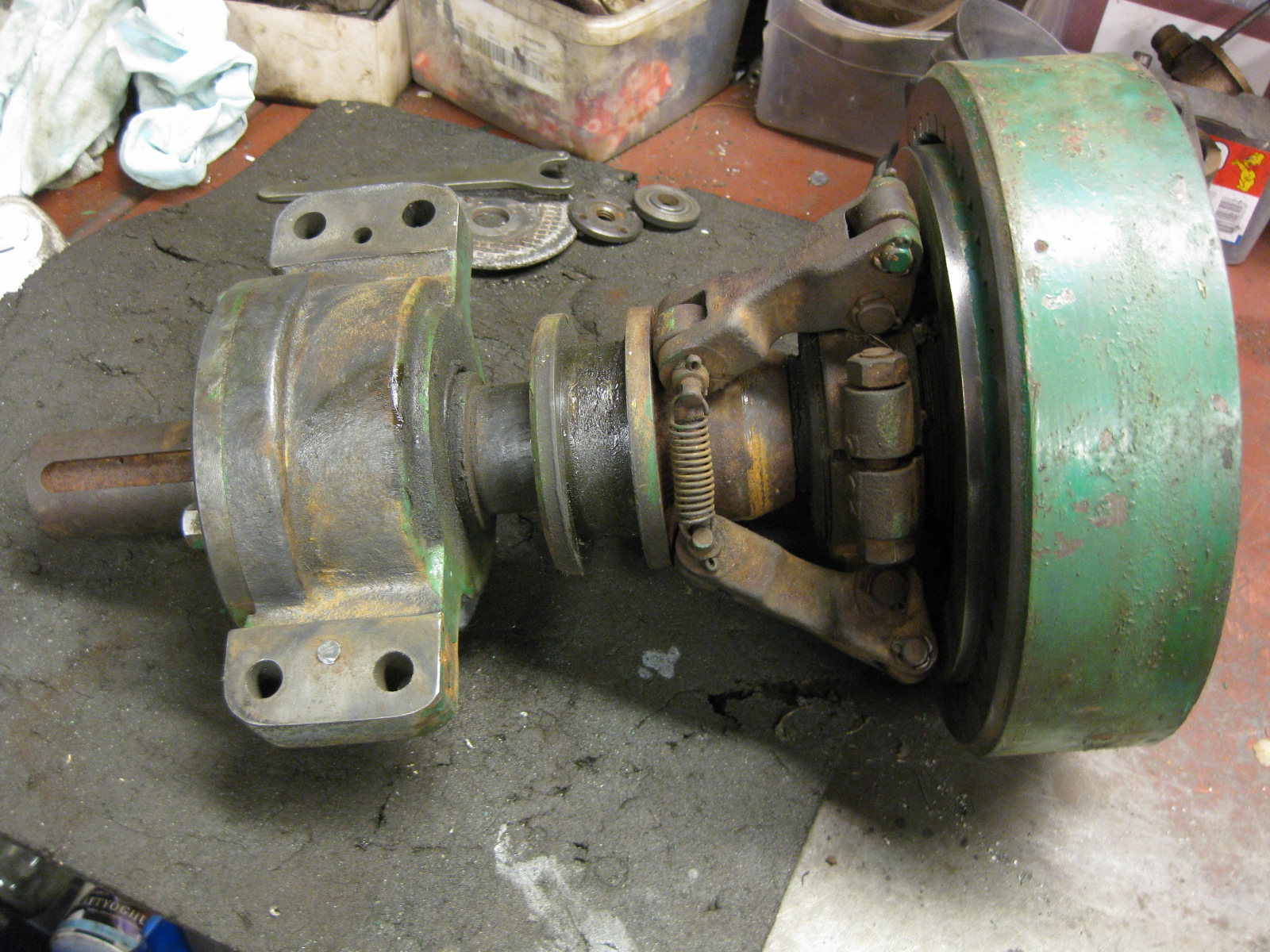

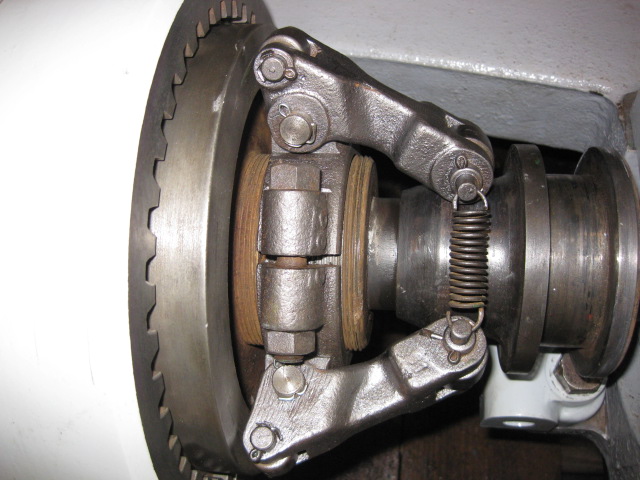

Funktionen

Kopplingen är av lamelltyp där en hävstång (manöverspaken, ej i bild) pressar in en kona mellan tre hävarmar, som i sin tur pressar lamellskivorna mot medbringarskivor som därmed kopplar ihop vevaxeln med propelleraxeln. Vid frikoppling drages manöverspaken bakåt och hävarmarna släpper trycket på lamellerna. Kopplingen är lagrad dels i framändan dels i akterändan i ett separat lagerhus. Det aktre lagret är ett sfäriskt rullager som även tar upp axialkrafter från propellern.

Kopplingen i delar

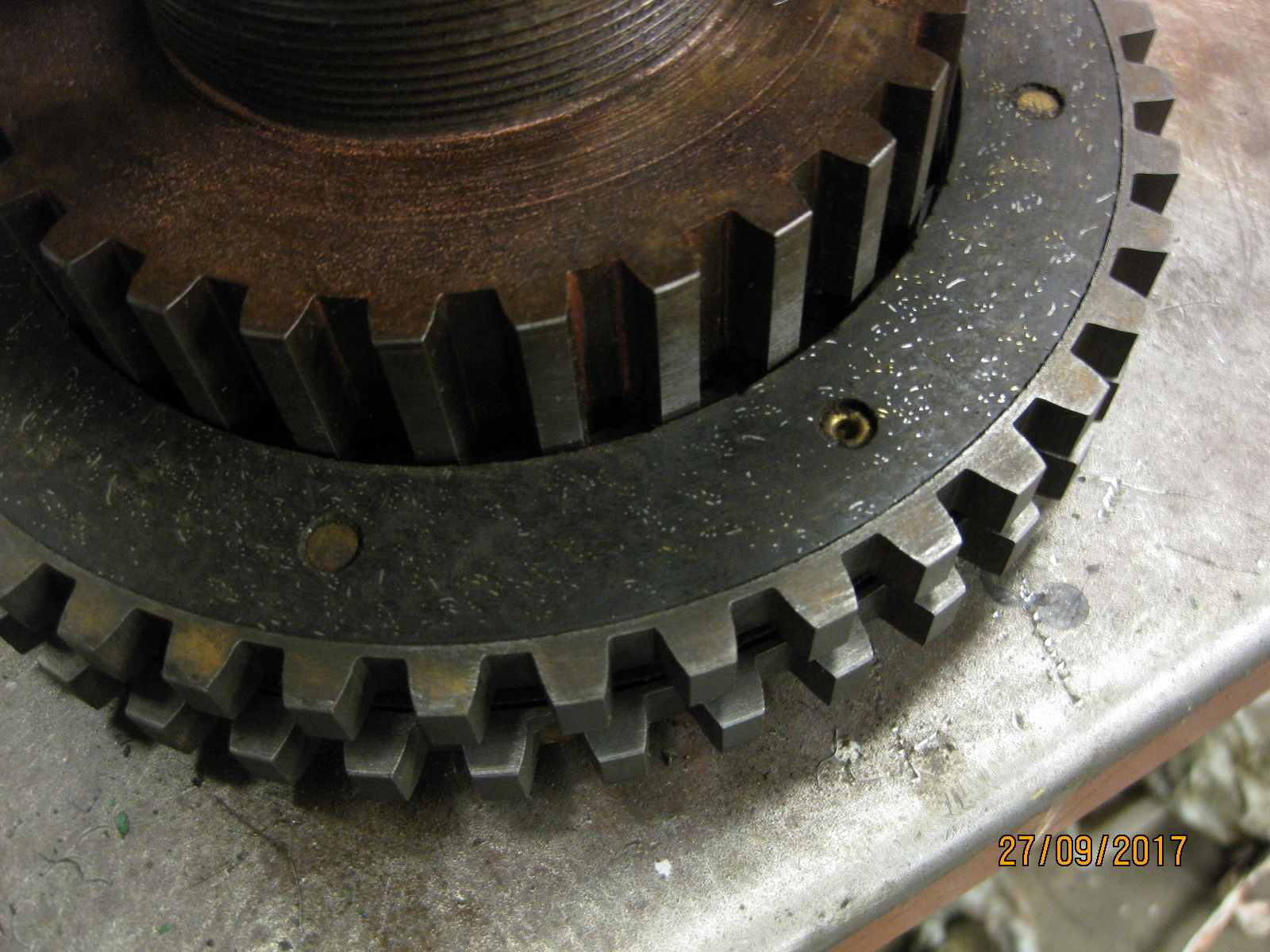

Mer än så här vill jag inte ta isär kopplingen även om rengöringen hade blivit enklare. Det är inte bara färg som skall bort utan alla friktions- och lamellskivor skall rengöras och putsas. Överst på bilden kan man se hur lamellerna är monterade . Lamellskivorna har kuggar utåt och greppar i medbringartrumman ,(den stora runda delen i mitten av bilden) som är bultad direkt till "backslagsflänsen" på motorn. Friktionsskivorna har kuggar inåt och greppar på den utgående axeln (till propellern). Till höger syns de tre hävarmarna som trycker ihop lamellerna.

Kuggarna på den utgående axeln

För att friktionsskivorna skall löpa något så när lätt på kuggarna så sprayade jag först med kopparspray som sedan torkades av så att ytan endast blir lite fet.

Lamellskivor

Lamellskivorna har en beläggning av "bromsbandtyp" medan friktionsskivorna enbart är enkla plåtskivor.

Bilden visar hur beläggningen är fastsatt med nitar (alla som någon gång bytt bromsband på en gammal bil vet hur det ser ut)

Styrpinnar

Motorenheten och kopplingen måste vara ganska exakt uppriktade mot varandra. Detta utfördes på fabriken under montaget. För att uppriktningen inte skall förändras (tex om någon skruv skulle lossna eller vid senare demontage) monterades styrstift, två på motorenheten samt två på kopplingens lagerhus (se bild). Oftast ser man att dessa styrpinnar saknas (varför vet jag inte) men de är viktiga! Koniciteten är 1:50 och det är god praksis att brotscha hålen så all rost och färg försvinner innan man återmonterar styrpinnarna.

Kopplingen på plats

Här har kopplingen monterats på plats med sina styrpinnar, Tyvärr saknas en avdragarmutter till det ena styrpinnen eftersom jag inte har någon sådan (den är fingängad). Om pinnarna skall demonteras någon gång så får man väl låna muttern från den som är försedd med en.

Kopplingens spännannordning

Om kopplingen skulle börja "slira" kan man förflytta hävarmarna närmare friktionsskivorna genom att gänga hela anordningen mot skivorna och därigenom få ett större tryck mot skivorna. För att inställningen skall bibehållas finns det en låsskruv som låser fast anordningen. (se bild) Nu skall bara kopplingshandtaget och lite bättringsmålning utföras så är kopplingen klar.

Topplocket

Topplocket på "modernare" Sefflemotorer finns i två utförande (kanske tre, men den typen tar vi inte upp här) dels Brännkammare av "Burktyp" (smeknamn) samt "tändtorn" (även det ett smeknamn) båda kan finnas på motorer av samma typ och årgång. Vilket som är mest effektivt eller vilket som är modernast vet jag inte.

Bilden ovan visar de två typerna (tillhör inte denna motor) den till vänster har brännkammare av "Burktyp" och till höger visas utförande med "tändtorn". Om vi börjar med burken (som vår motor är utrustad med) så består den av ett topplock (den stora undre delen) därefter "Burken" och sist tändkammarlocket, som även utgör infästningen för spridaren. För att bibehålla värmen vid låga varv så är denna typ utrustad med en tändring (delen som ligger mellan tändkulan och topplocket. Tändringen är som det låter en ring av gjutjärn som ligger inspänd i Burken. Tändringen blir uppvärmd när motorn går och bibehåller tillräcklig värme under låga varv och liten belastning och kan därigenom hålla motorn igång. Burken har stora kylkanaler som kylvattnet från cylindern passerar och därigenom kyler spridaren. Utförandet med tändtorn har mindre delar och tändtornet sitter direkt monterat på topplocket samt utgör fästet för spridaren. Även tändtornet har kylkanaler för att hålla spridartempen nere. Tändtornet har ingen tändring men inuti har det utformats med flänsar som utför samma uppgift. Båda utföranden kan förses med olika typer av tändanordningar. Till vänster vanlig "Tändkula", till höger Elspiral, samt nederst delar för Patronstart (detta skall inte förväxlas med "krutpatroner" utan är patroner som tändes på och stoppas in i topplocket varefter de brinner någon halvminut vilket räcker till för att motorn skall tända).

Topplockets kylkanaler

Motorer som gått i saltvatten har vanligtvis hårt rostade kylkanaler , det här topplocket är som synes i utmärkt skick

Reparation av skadade gängor

De långa pinnbultarna som håller "burken" mot topplocket brukar vanligtvis sitta mycket hårt fast, och behöver värmas för att kunna lossna. I vissa fall är gängan borrad så djup att vatten kan tränga upp i borrhålet från kylkanalen. Detta utgör i sig inget problem, men med tiden rostar de nedersta gängor till en klump som deformerar gängorna när de demonteras. Så var även fallet för två av bultarna och även om gängorna inte var värre deformerade än att de skulle kunna fungera var de så glappa att jag beslöt att installera gänginsatser (Heli-Coil). Heli-Coil är en kvalitetsprodukt som efter installation är mycket starkare än de gängor som är utförda direkt i gjutjärnet. Det är ganska omständigt, och noggrant arbete för att det skall bli rätt och satte därför bara in på de gängor som inte var helt perfekta. Givetvis hade idealet varit att ha gänginsatser i samtliga gängor , men någonstans måste man dra gränsen vid en renovering.

Heli-Coil sortiment

Gängsystemet i en Sefflemotor är Withworth och Rörgängor. De här bultarna är 1/2" W. Det finns kompletta Heli-Coil satser( som synes på bilden) för de vanligaste gängsystemen. Notera att Withworth gängor inte är vanliga i dag, utan har ersatts med UNC. Många hävdar att de är utbytbara och har delvis rätt .De flesta dimensioner har samma stigning (observera att för en vanlig dimension som 1/2" skiljer sig stigningen åt och är ej utbytbar. En annan generell skillnad är att flankvinkel är olika på de båda gängsystemen , vilket kanske inte märks vid utbyte men vid högt belastade skruvförband i tex sprött material som gjutjärn kan det minska hållfastheten drastiskt, så håll koll på vad du gör.

Pinnbultarna monterade

Cylinderns kylkanaler

Även cylindern har i det närmaste "rostfria" kylkanaler

"Burken"

Den här burken är ny (eller oanvänd) och passar bra ihop med motorns övriga skick. Här syns de omfattande kylkanalerna vars uppgift är att hålla burken, och därmed spridaren någorlunda kall. Överst på bilden syns den omonterade tändringen. Packningsmaterialet som jag använder är ett grafitbaserat material med en armering av rostfritt nät. Produktnamnet är Grafilit SP och tål höga temperaturer (vilket uppstår när man värmer tändkulan).

Tändringen på plats

Topplocksdelarna på plats

Här sitter nu alla delar på plats, bilden visar även spridaren , men den får jag kommentera när vi kommer till bränslesystemet.

Reparation av ljuddämparen

Vid inspektionen som utfördes innan köp av motorn framgick det att ljuddämparen troligtvis var sprucken. Efter blästring rådde det inget tvivel , som synes på bilden. Någon hade försökt att laga sprickan med plastic padding (eller liknande) vilket är ganska lönlöst på längre sikt.

Rensning av kylkanaler

I samband med rengöringen/blästringen demonterades en gavel för inspektion och rengöring av kylkanalerna. Kanalerna var i bra skick och gaveln kunde återmonteras med ny packning efter renspolning.

Grundmålad

Även om färgen blir skadad under reparationen så grundmålades den direkt efter blästring för att förhindra att rostbildning. (Ytorna börjar rosta direkt efter blästring även om det bara är ytrost).

Sprickans utbredning

För att fastställa sprickans utbredning användes penetrerande sprickindikeringsvätska (därav den röda och vita färgen) På bilden visas utbredningen och hålen som borrats för att sprickan inte skall utvidga sig under svetsningen.

Svetsningen

Först provsvetsades en liten sträng för att kolla svetsbarheten i materialet. Utfallet blev inte så bra eftersom det blev mycket porer, även om jag slipade bort och svetsade om flera gånger. Jag slipade inte genom materialet utan kanske bara två tredjedelar av godstjockleken eftersom risken var stor att fogen skulle "blåsa upp" och svetsens omfattning öka. (vilket inte är bra ur spännings synpunkt och därmed ökad risk för att den spricker i framtiden) . Även om jag gjort bättre svetsar i min dag så fick det duga. Svetsarna utfördes med Esab 92.18 som bottensträng samt 92.60 som fyllnadsträng.

Tätning av porer

Efter svetsningen kontrollerades svetsen genom provtryckning till 0,5 bar. Provningen visade på mycket små läckage ur några porer (läckaget var inte större än att det bara vätte ytan på några ställen) Läckorna hade säkert tätat av sig själv om ljuddämparen hade stått orörd några dagar (porerna hade rostat igen) men vi beslöt att behandla den med "kylarcement" (ett flytande tätningsmedel med låg viskositet som tränger in i läckande porer/sprickor) Det är ganska omständlig procedur där medlet skall blandas med vatten och sedan cirkuleras under tryck och värme (70 grader) i ca en till två timmar. En gammal behållare för konservering fick utgöra blandningskärlet, trycket ordnades genom att dra avloppslangen upp till taknocken (gav 0,3bar) samt cirkulationen genom en borrmaskindriven impellerpump. ("nöden är uppfinningarnas moder")

Slutlig läcktest/Provtryckning

Givetvis måste tätheten kontrolleras, vilket utfördes med en vattenprovtryckning till 0,5 bar.

Inspektör Eriksen

Här är utför kontrollchefen en okulär besiktning varefter han lämnade utlåtandet "helt tät och accepterad" Nu återstår spackling (snygga till svetsytan) samt slutmålning) innan den kan monteras på plats.

Ytbehandlad

Målad och klar för montage.

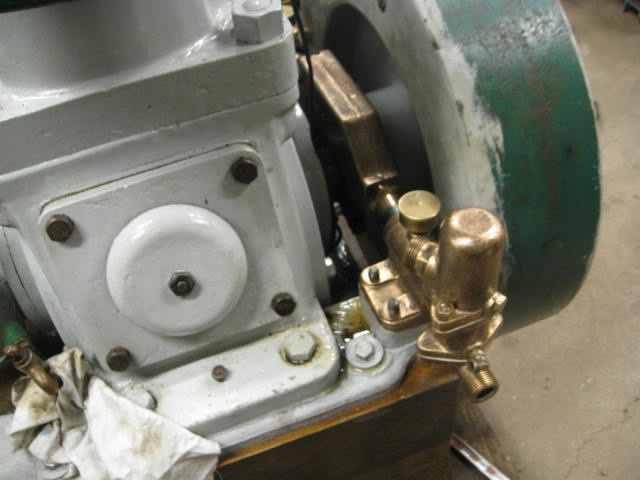

Bränslepumpen

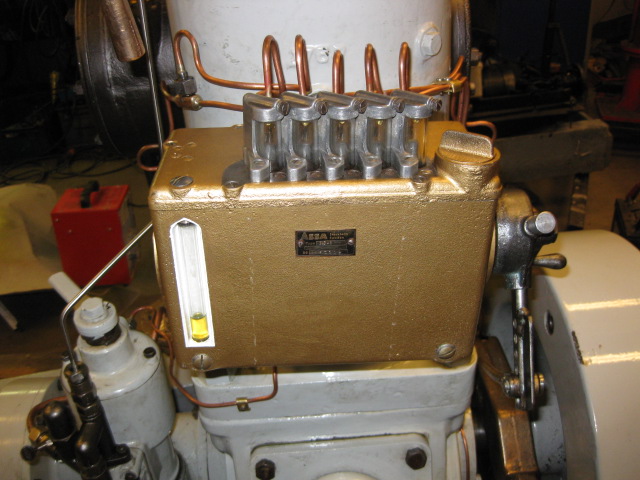

Bränslepumpen är enkel kolvpump där kolvslaget regleras via en centrifugalregulator. Pumpkolven är noggrant inslipad i pumpcylindern (6-7/1000 spel) vilket innebär att den inte behöver ha någon glandtätning mot atmosfären. På bilden visas från ovan: Tryckventil, Pumphus (cylinder), Returfjäder, Pumpkolv. Vid sidan: Sugventil, anslutningsrör med luftklocka.

Pumpen på plats

Här visas bränslepumpen monterad till regulatorn. Handtaget som syns mellan pumpen och bottenventilen är pumphandtaget där bränslet kan pumpas fram för hand. "Bränslefiltret" som syns i vänstra hörnet är egentligen bara en grov sil. När motorn installeras i båten bör det därför installeras ett ordentligt bränslefilter och en vattenavskiljare. Originalfiltret bör bortkopplas från bränslesystemt eftersom det inte kommer att göra någon nytta.

Spridaren

Spridarens uppgift är att finfördela bränslet som kommer från bränslepumpen och därmed underlättar tändning. Denna motor är försedd med en reglerbar spridare (vanligt förekommande på "nyare" motorer). Genom att vrida spridarnålen (som är gängad in i spridarhuset) kan man reglera spridarbilden från en finfördelad konisk stråle till en rak stråle. Den finfördelade inställning används vid motorstart och tomgångskörning medan den raka strålen används vid fullfart. Bränslet sprutas direkt in i brännkammaren. Spridarspindelns gänga har liten stigning vilket medför att man kan fininställa spridarbilden efter motorbelastningen. Bilden ovan visar spridarens ingående delar. Från vänster: Anslutningsnippel för inkommande bränsle, nippeln är även försedd med en backventil ( kula och fjäder). Spridarhus, spridarspindel med packbox och handtag, montagefläns samt underst spridarmunstycke.

Renoverad spridare

Spridare klar för montage med ett fint handtag i mässing (ej original)

Spridarbild

Spridarnålen och munstycket slits med åren , eller kan ha "koksat" igen så att spridarbilden förändras. Det är därför tillrådligt att alltid kolla spridarbilden när man har demonterat spridaren. Utföres enkelt genom att koppla spridaren till röret utanför cylindern och sedan handpumpa. Även om det är svårt att fånga spridarbilder på bild så tycker jag at ovanstående blev ganska bra. Man kan se hur bränslet finfördelats samt att det strömmar ur munstycket i en konform. Helt acceptabelt!

Manövertornet

Motorn är av typ FV (friktionskoppling och vridbar propeller) där propellerinställningen sker genom att vrida ratten på manövertornet. När ratten vrides förflytta en klo (som grenslar propelleraxelns manöverhylsa) axiellt fram och tillbaka. Manöverhylsan är ett rör som ligger utanpå propelleraxeln och som vrider propellerbladen när den förflyttas fram och tillbaka. Styrhuset (eller motorn) placeras i båten så att ratten hamnar vid styrplatsen. Alternativt monterar man en axel med kardanknutar från manövertornet till en ratt i styrhuset. Bilden visar det nymålade tornet före det har slutmonterats till bottenramen.

Glödstift

Motorn behöver hjälp med antändningen av bränslet vid uppstarten. Detta kan utföras på två sätt, dels genom att tändkulan (monterad i tändkammaren) värmes med hjälp av gasolbrännare/blåslampa eller genom att installera ett glödstift. Vi har redan provstartat motorn med hjälp av tändkulan vilket fungerade ok. Vi har även försökte att starta med hjälp av ett "modernt" glödstift med sämre resultat (motorn startade men hade svårt att bli varm) Vi tror att problemet är att det nya stiftet har för liten värmeyta och skall därför prova med ett glödstift som är avsett för Skandiamotorer. Proven med glödstiften är en sorglig historia men får väl bli ett bra exempel på "trial and error" (förhoppningsvis kommer Skandiastiftet att fungerar). Bl.a har vi provat två olika sorters moderna stift (inklusive tillverkning av hållare) med dåligt resultat. De provade stiften finns installerade i andra motorer och fungerar enligt uppgift utmärkt. Skillnaden är dock att dessa motorer är försedda med "tändtorn" i stället för "burk" som denna motor har (skillnad mellan tändtorn och burk har beskrivits tidigare) Om detta har med vårt problem att göra kan jag inte avgöra.

Ovanstående bild visar (från vänster). Nytillverkad hållare för "Skandiastiftet". "Skandiastift med justerad ytterdiameter och nytillverkad förlängare för anslutningsstiftet. Ett originalstift till Sefflemotorer, tyvärr avsett för sex volt. Och sist ett av de moderna stiften inklusive nytillverkade hållare.

Rördragning

Rördragningen på motorn var allmänt risig och i vissa fall saknades interna rör. Huvuddelen av arbetet blir därför av kosmetisk natur (nytillverkade rör) men motorn skall förhoppningsvis se bra ut också. Ovanstående bild visar kylvattenröret från topplocket till ljuddämparen. Det ser kanske onödigt krångligt ut eftersom man kunde dra röret rakt ut och ner på närmaste nippel (syns på bilden). men det finns en orsak till dragningen. Den aktre nippeln på ljuddämparen sitter lägre än den främre samt att motorn kommer att luta något akteröver när den monterats i båten. Båda dessa faktorer gör att det skulle bildats en luftkudde i framkant på ljuddämparen om den främre nippeln användes. Den uppmärksamme betraktaren ser också att jag använt kapillärdelar till röret (vilket är betydligt enklare än att bocka). Att bygga rör av kapillärdelar bör undvikas om motorn skall vara i originalskick (tex för utställningsändamål) men denna motor skall sitta i en båt, nere i ett maskinrum där en sådan detalj inte spelar någon roll (kanske tycker ägaren annorlunda men då är det bara att bocka ett nytt rör)

inkommande rör från kylvattenpump till cylindern

Motorn skall förses med färskvattenkylning , varför den befintliga kolvpumpen kanske inte kommer att användas. I så fall kopplas inkommande ledning från värmeväxlaren direkt in i cylindern.

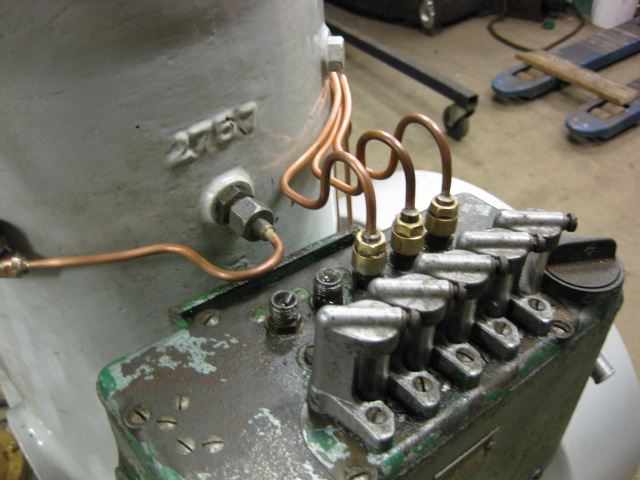

Bränsleledningen

Bränsleledningen från bränslepumpen till spridaren behövde också bytas ut, till ett tjockväggigt 6mm rostfritt rör. På bilden avslöjas att vi även håller på med att byta alla smörjoljerör, men detta får vi återkomma till när vi är klara.

Smörjoljesystemet

Smörjoljesystemet på en tändkulemotor (och även andra motorer givetvis) är en mycket viktig del och som måste skötas därefter. Funktionen är, att en smörjoljeapparat förser fem smörjpunkter med olja via fem separata oljepumpar monterade i en smörjoljebehållare. Oljan pumpas därifrån ut genom klena kopparledningar (diameter 3/16" tum) till respektive smörjpunkt. Pumparna drivs av en excenter monterad på vevaxeln och är kopplad till smörjapparaten med en stång. Stångens fram och återgående rörelsen omvandlas till en roterande rörelse i ett spärrhjul (se bild). Rotationen är mycket liten då spärrhjulet endast flyttar sig någon mm /motorvarv. Som synes på bilden erfordras mycket "TLC" innan smörjoljesystemet kan betraktas som fullgott, (insidan är dock mycket bättre).

Pumparna

Här visas pumparna efter rengöring. Pumparna (fem st.) är av kolvtyp och där varje pump har två kolvar. Ena kolven kallas för "kontrollkolven" och den andra för "tryckkolven". Kontrollkolven suger upp oljan från oljebehållaren och trycker upp den till synglaset på behållarens lock. Där droppar oljan ner till tryckkolven som trycker oljan vidare till smörjstället. Genom detta system (med kontrollkolv) kan man hela tiden se, i synglasen, att smörjpunkterna får olja. Pumparna är försedda med ställskruvar som används för att justera den oljemängd som skall till respektive smörjställe. Genom att räkna det antal droppar som faller genom synglaset under en minut vid 600 motorvarv kan man ställa in den oljemängd som tillverkaren specificerat. (detta återkommer jag till när vi provkör motorn)

Spärrhjulet

Alla delar måste rengöras och justeras tills de fungerar perfekt. Här visas spärrhjulet som är klart för ytbehandling.

Monterad på plats

Nu sitter en väl fungerande smörjapparat på plats, återstår är att ställa in oljemängden till respektive smörjpunkt, men detta kan inte utföras förrän vid provkörningen.

Smörjoljeledningar

Kopparledningarna (3/16") är glödgade och köpes i löpande längder i rullar. För att få dessa upprullade ledningar raka spänner jag upp ledningen mellan två fasta punkter med ett spärrblock i ena ändan. Genom att sträcka blir de helt raka.

Bockning

Bockningen av rören är enkelt eftersom de är mjukglödgade och kan bockas för hand om man så vill, men det blir snyggare med ett bockningsverktyg.

Rörklammor

Klena rör måste klammas även vid ganska korta rörlängder för att inte vibrera. Snygga klammor är besvärliga att få tag på (om de överhuvud taget finns) varför tillverkning är ett alternativ, även om det är mycket "pilljobb".

Rörklammning forts...

Klammorna måste fästas och då är det bara att borra och gänga!!! Men nu är det klart (har ingen bild fn. men den får komma med på slutklämmen

Blåslampskydd

Ett problem med att använda blåslampa (gasolbrännare) är att flammorna vill sprida sig runt toppen och även värma upp bränsleledningen och spridaren vilket inte är bra. Ett enkelt plåtskydd avhjälper problemet. Den här designen är kanske inte den vackraste men det är funktion som räknas. Den utstickande plåten har jag lämnat för att ägaren senare kan svetsa in en hållare för gasolbrännaren (alt. blåslampa).

Motorskylten

Nu är motorn klar för testkörning, men först måste motorskylten komma på plats.

"Där satt den"

Nästkommande bilder kommer förhoppningsvis att visa en motor i drift.

Inställning av smörjoljeapparaten

Smörjoljeapparaten skall leverera olja till motorns olika smörjställen. Varje smörjställe skall ha en viss oljemängd som mäts i "droppar per minut" och vid ett specifikt varvtal för motorn i sin helhet, (andra motorer kan ha annat varvtal) Anledningen till att mängden mätes i droppar är att dropparna kan ses i synglasen på apparaten och där de kan räknas. Antalet droppar framgår i instruktionsboken där det anges för varje smörjpunkt. Den här apparaten skall ställas in vid 600 varv , vilket också är motorns maxvarvtal. Detta relativt höga varvtal är väldigt opraktiskt när motorn står på land (svårt att få motorn att stå still om man inte har ett mycket tungt fundament), varför vi valde att halvera motorvarvtalet och därmed halvering av antal droppar (vi kan inte se annat än att pumpvolymen är linjär mot varvtalet.) Den tidigare inställningen var väldigt hög, 3-4 gånger mer olja än instruktionsboken anger! Detta kan bero på att motorn är nyrenoverad (enligt uppgift) och därmed behöver en inkörningsperiod innan man kan ställa ner oljemängden. Vi reducerade inte heller oljemängden helt ner till specifikationen utan lämnar det till ägarna att succesivt minska oljetillförsel allt eftersom motorn körs.

Motorn Leveransklar

Så här ser motorn ut efter översynen och lite (mycket) TLC. Tillsammans med ägarna provkördes motorn och olika startprocedurer genomfördes. Start med luft 12 Bar samt värmning med gasol. Mottändningsstart med lågt lufttryck och värmning med blåslampa, Start med hjälp av glödstiftet samt slutligen handstart. (vi var inte tillräckligt starka för att få igång den), men den tände och med lite bättre teknik och muskler kommer även det att fungera.

Snett framifrån

Nu får vi vänta tills våren innan vi kommer att höra "dunket", och då i båten Pil.

Slut!