Brunvoll BA 28-45

Motorn avlastad i Stenungsund 2011-06-26 efter att ha hämtats från Risör, Norge.

Typ: BA 28-45

Tillverkare: Brunvoll A/S, Molde, Norge

Tillverkningsnummer: 890

Tillverkningsår: 1947

Effekt: 45 Hk

Varvtal: 450

Varvtalsreglering: Centrifugalregulator

Startsystem: Elektrisk glödspiral alternativt Startpatron. Luftstart

Framdrivning: Vridbar propeller

Motorn installerades 1947 i den Norska Fiskekuttern "Statt" och urmonterades 2002 i samband med upphuggning av fartyget. (se även separat artikel om fartyget "Statts" ovanliga historia.)

.

.

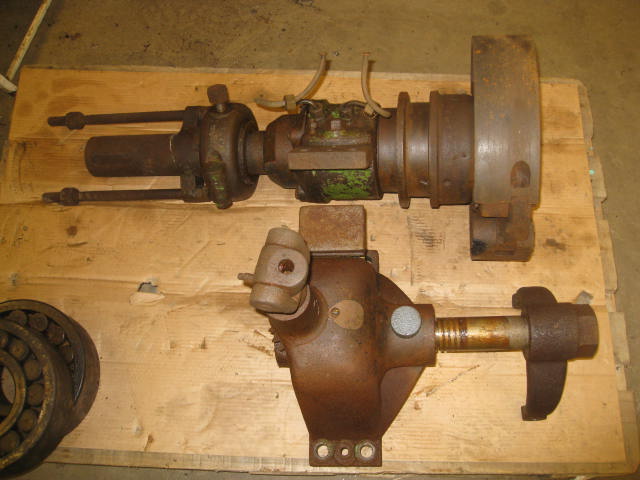

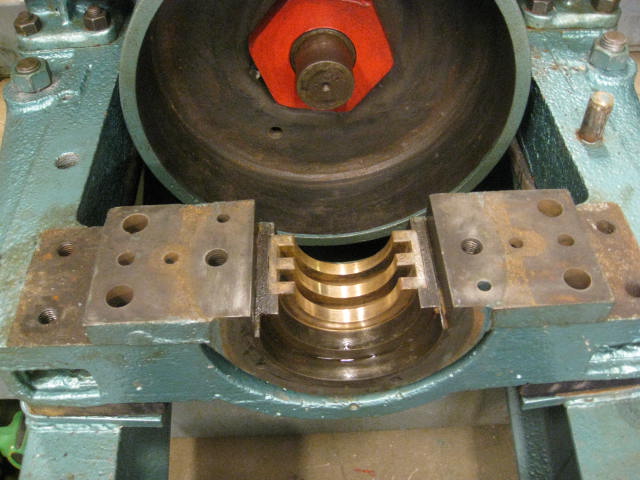

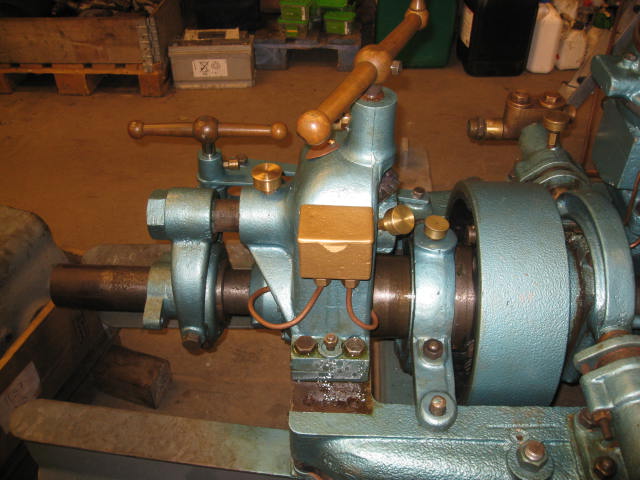

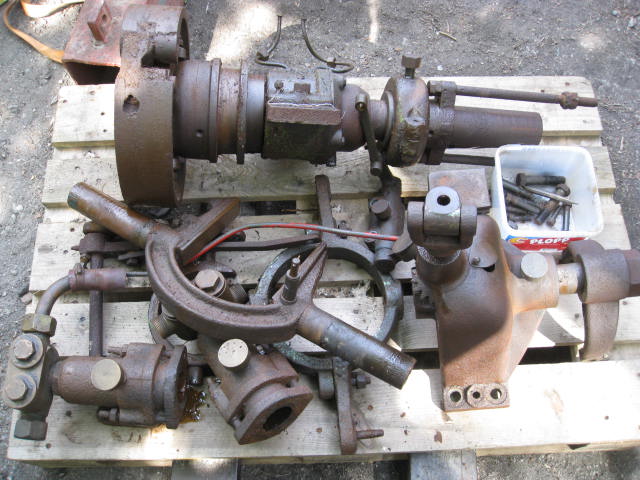

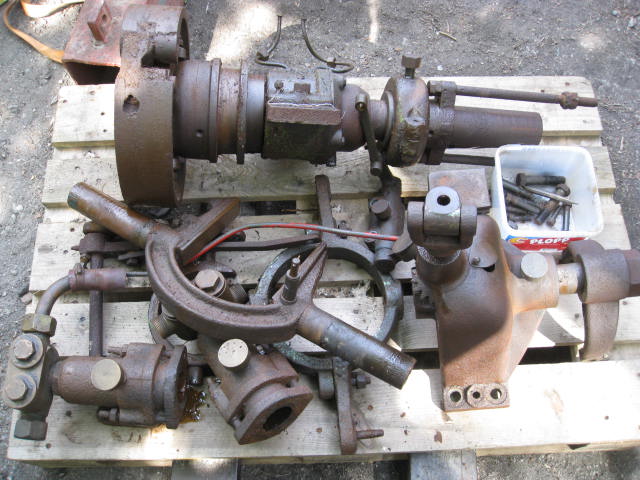

Backslag, Kylvattenpumpar samt excenterok i väntan på överhalning.

.

Efter alla år på land så har motorn givetvis rostat och går inte att dra runt. Även om det mest sannolika är att kolven fastnat så börjar jag med att demontera backslaget och vattenpumparna med excenterok eftersom de ändå skall plockas isär för en ordentlig genomgång.

.

.

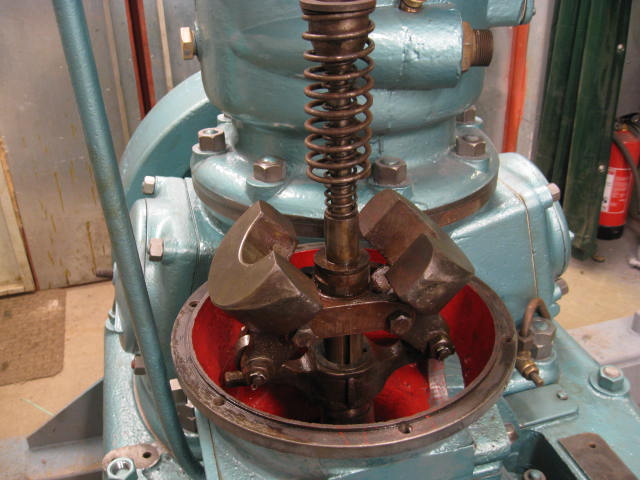

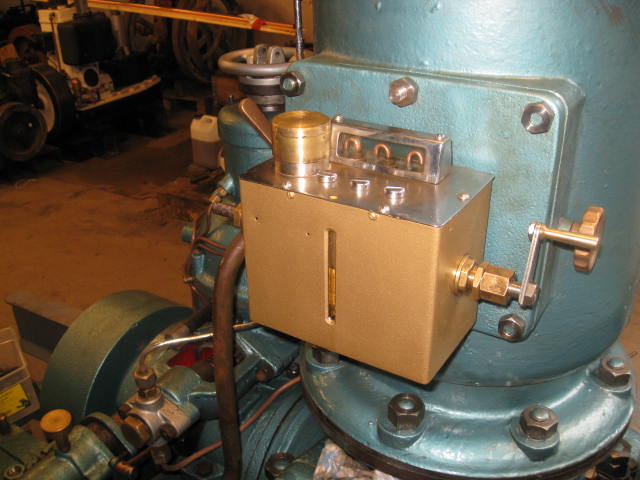

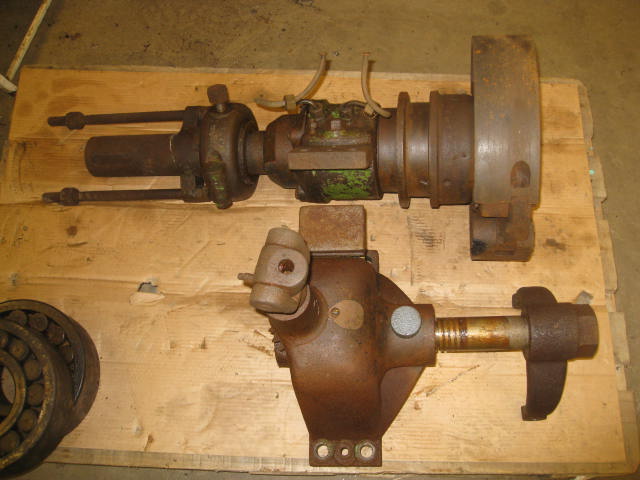

Centrifugalregulatorns underdel med bränslepump

Motorn går fortfarande inte att dra runt så demontering av regulatorn blev nästa jobb. Denna viktiga del behöver en ordentlig överhalning för att säkerställa en perfekt funktion. En annan orsak för att demontera den är att kugghjulen kan gå sönder om man försöker att dra runt svänghjulet och regulatorn sitter fast

.

.

Cylinder med kolv och vevstake sittande kvar. (observera den vridbara luckan i spolluftskanalen)

Nu är det bara kolv o cylinder kvar. Kolven sitter fast i cylindern så det enklaste och säkraste sättet att angripa problemet är att demontera cylindern från vevhuset med kolven sittande kvar i cylindern. När detta är gjort kan man sätta upp alltihop i en press och trycka ur kolven, med förhoppningsvis inte alltför stort tryck. Nu kunde jag även inspektera vevstakslagret och vevtappens kondition (de ser mycket bra ut)

.

.

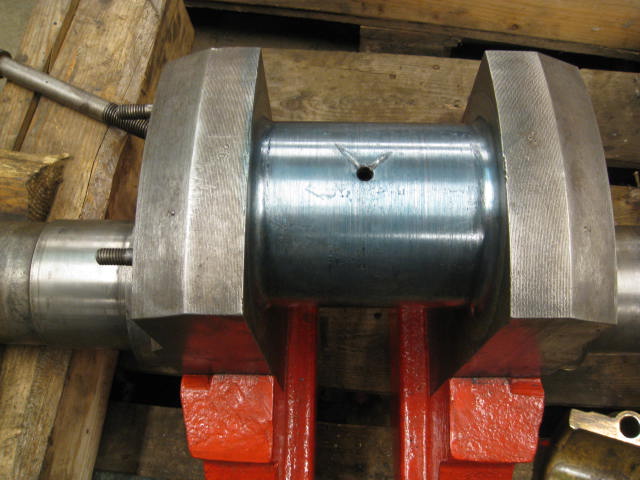

Cylinder och kolv monterad på det temporära press stativet.

Kolven satt ordentligt fast i cylindern. Efter att ha gjorde ett försök med en 15 T domkraft utan framgång så fick jag ta till ordentliga doningar. Tillverkade ett press stativ av H-Balk, en pressplatta av 50mm plåt och med hjälp av en 45T Simson domkraft så lossnade kolven utan problem. (Presstryck ca 25-30 T)

.

.

Kolven urpressad ur cylinder

Även om kolven ser bedrövlig ut på bilden så är den faktiskt i mycket bra skick under all beckad olja och rost. Med lite hjälp av rostlösande olja (Omega 626) kommer kolvringarna säkert att lossna. ( ett trix med att lossa fastbeckade kolvringar är att knacka på dem med plastskaftet på en skruvmejsel eller liknande, detta kan ta lång tid, så ha tålamod. Alla försök att bända upp dem är dömt att misslyckas och ringarna kommer utan undantag att gå av) Efter detta så kommer det spännande momentet med att kränga av ringarna med förhoppning om att de skall förbli hela, även om jag använder avsipade bågfilsblad mellan kolv och ring så är det fortfarande en oviss utgång. Men detta får bli en senare fråga för nu skall vevaxel med svänghjul lyftas ur vevhuset.

.

.

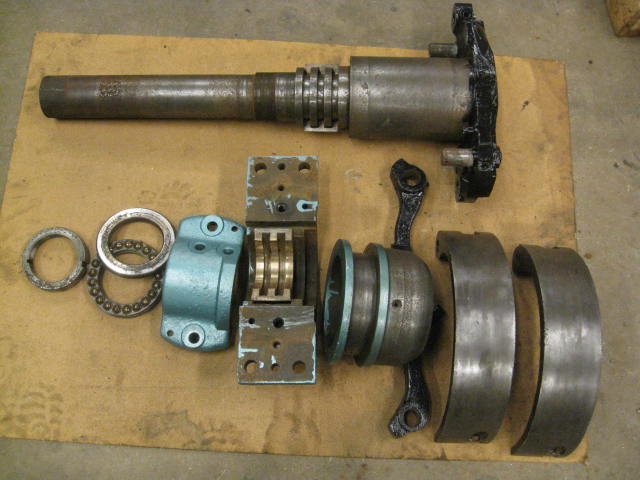

Vevpartiet

Nu är motorn "rensad" ner till vevpartiet och även om den går att dra runt så avser jag att fortsätta med att demontera vevaxeln för rengöring och kontroll av ramlagren

.

.

Demontering av vevhusets överdel

Även vevhusets överdel är så tungt att lyfthjälp erfordras. Under lyftet så fungerade lastmaskinen bara som en fast lyftpunkt, själva lyftet utfördes med en 1,5T spaktalja för att ha maximal kontroll. Det röda plattjärnsbandet som är monterat överr kopplingstrumman är till för att förhindra vevaxeln från att tippa över (av svänghjulets vikt) när vevhusöverdelen demonteras.Bandet syns bättre på en av följande bilder.

.

.

Egentillverkad slagringnyckel

Svänghjulsmuttern har nyckelvidd 6 1/4" (ca 160mm) och en slagringnycklar i den dim kunde jag inte få tag på, så det var bara att tillverka en. (kanske inte så vacker, men fungerade) vevaxeln är vänstergängad.

.

.

Vevaxeln frilagd med demonterat svänghjul

Med fyra st M24 dragstänger, ett ok av dubbla U-120 samt en 45 T domkraft så lossnade svänghjulet utan problem. (Utan att värme!)

.

.

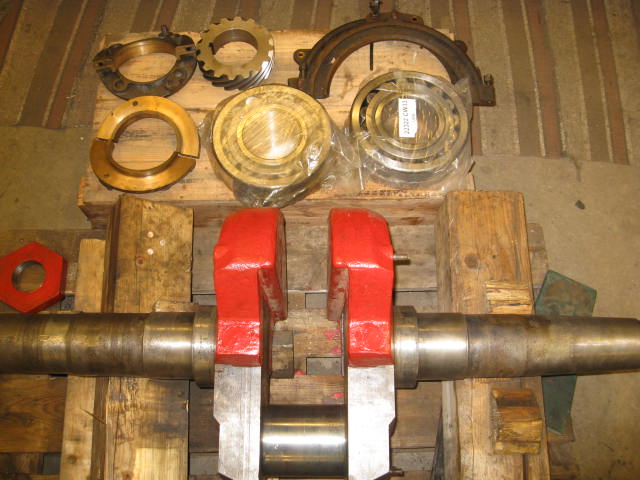

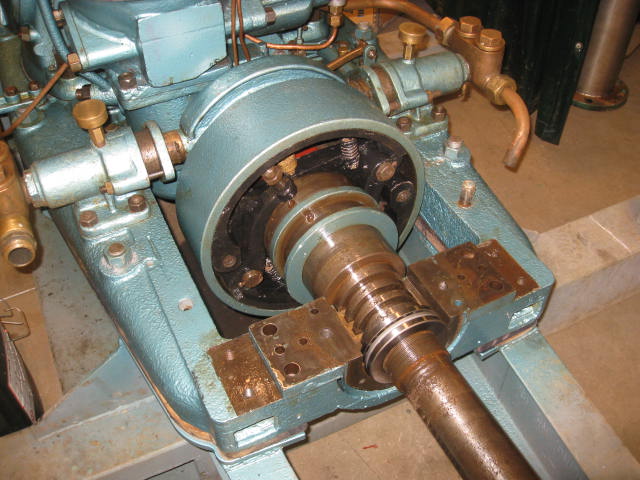

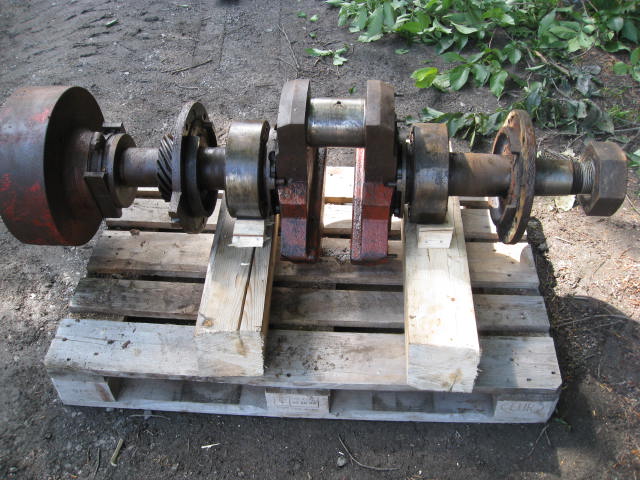

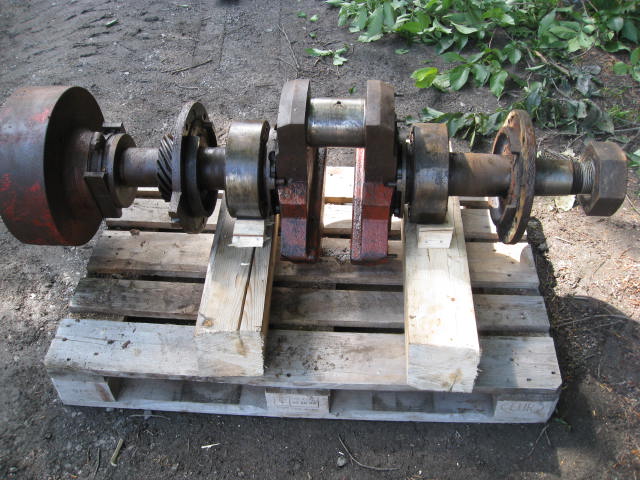

Vevaxeln med backslagstrumma

Nu kunde jag kontrollera ramlagrens kondition på ett bättre sätt och bedömer dem till att vara användbara för utställningändamål, men tveksamt för drift i fartyg. Det känns inte riktigt bra att sätta ihop motorn på ett sådant sätt att användningsområdet begränsas och därför kommer det nog att bli nya lager monterade. (detta är även beroende av om det går att få loss backslagstrumman). Ramlagren är av typ sfäriska rullager med SKF nr 22322, Dim är id=110, Yd=240 samt B=80.

Kuggdrevet för regulatorn är ganska hårt angripet av "pitting". Även om det är användbart som det är (låg belastning) så skall jag överväga att tillverka ett nytt. Detta är ett ganska enkelt svarvjobb, förutom själva kuggskärningen som jag får lämna bort till en specialist. Ett annat bra argument för att byta delarna är att det är ett mycket stort arbete om det skall utföras senare i en motor som är i driftsmässigt skick.

.

.

Avfettade delar i väntan på sandblästring och ytbehandling

För att ytbehandlingen skall kunna utföras på ett bra sätt måste ytorna först vara fria från fett. Eftersom Brunvollens delar är av "megasize" så har jag använt avfettningsmedel samt högtryckstvätt (180bar). resultatet blev över förväntan men man måste vara snabb med att skydda ytor som inte skall ytbehandlas (lagerlägen, tätningsytor etc) eftersom rosten kommer snabbt. Det finns säkert speciella produkter för detta ändamål men jag har använt vanligt kullagerfett.

.

.

Regulatorn i delar

Demonteringen av regulatorn medförde inga som helst problem och är helt ok förutom de två axiallagren som skall bytas. Det undre lagret har SKF nr: 51109 med dim. Id=45, Yd=65, t=14. Det övre lagret (för regulatorfjädern har SKF nr 51102 med dim. Id=15, Yd=28, t=9. Lagren är inte i sämre skick än de hade gått att använda, men priset för så här små lager är lågt att det är bättre att byta.

.

.

Låsning av muttern på backslagstrumman.

För att kunna demontera backslagstrumman måste man först lossa den stora muttern som håller trumman på plats, men först fick jag demontera den avkapade skruv som är gängad fast i trumman som låsning. Skruven satt givetvis hårt fast, och för att få loss den svetsades en skruv med sexkantskalle på stumpen. Sedan var det bara att skruva ur.

.

.

Slagnyckel för demontering av backslagsmutter

Stora muttrar börjar nu bli normalt och muttern som låser backslagstrumman var inget undantag (Nv är ca 142mm). Det var bara att tillverka en slagnyckel av plåt och lite andra delar och så var även denna mutter lossad (högergängad)

.

.

Demontering av backslagstrumman

Här är sonen "maskinist" när backslagstrumman lossas från vevaxeln med hjälp av en 45Tdomkraft. Oket som anbringats bakom trumman träddes först över axeln och därefter svetsades ihop. Det behöver vara stabila grejor när stora saker skall lossas!

.

.

Demontering av kugghjulet för regulatordrivningen

Att dra loss kugghjul av gjutjärn är en delikat uppgift. Det viktigaste är att man har en kraftig anordning bakom kugghjulet som gör att den aldrig kan ligga an mot kuggarna under själva belastningen. På bilden framgår inte att det ligger 5mm mellanlägg mellan kugghjulet och avdragarringen. (att använda en kloavdragare är som att be om skador på kuggarna). Efterrsom gjutna kugghjul är ömtåliga saker så belastade vi först och därefter värmde till ca 50-70 grader varefter det gick enkelt att dra av. Här använde vi en 35T domkraft men hade troligen klarat det med en 5T)

.

.

Nästan "naken" vevaxel

.

Nu återstår bara att demontera axialtätningarna samt ramlagren. Ramlagren väntar jag med tills de nya lagren har levererats.

.

.

Regulatordrevet

När jag demonterade regulatordrevet från axeln framkom något märkligt. Som synes på bilden finns det två kilspår. Det övre är det "vanliga" spåret för axelkilen medan i det högra har man slagit in en liten kil 40mm lång och med en kilvinkel av ca 3 grader (den syns otydligt på bilden där den ligger på drevet). Kilens insidan har samma radie som axeln. Det finns spår som tyder på att kilen varit längre men efter att den slagits in i spåret har den kapats plan med drevets utsida. Om detta är ett sätt att låsa fast kuggdrevet på axeln eller ett sätt att rädda ett drev som svarvats för "glappt" är frågan? Eventuella läsare som har kunskapen är välkomna att maila eller ringa mig för att få en förklaring. Jag avser att tillverka ett nytt drev men har tänkt att låsa det genom att tillverka drevet med minustolerans ( -1,5/100 till -3/100) vilket borde räcka för att hålla drevet på plats.

.

.

Nu när själva renoveringsarbetet börjar så kommer det att bli lite längre uppehåll mellan uppdateringen eftersom varje maskindel tar ganska mycket tid att ställa i ordning. Så ni som är intresserade får ha lite tålamod!

.

.

Motorbädden

.

Motorbädden klar (målning återstår)

Jag brukar börja mina renoveringsarbeten med att tillverka en motorbädd så att motorerna kan förflyttas på ett enkelt sätt. I det här fallet fick jag med en stålram på köpet och behöver därför bara göra "lite" modifieringar. bl.a. så har två fyrkantsrör svetsats in (för att kunna lyfta med gaffeltruck samt att två ramlister med förstärkningar svetsats ovanpå den gamla ramen som motorn skall bultas fast i. Det är viktigt att dessa blir helt raka så att inga spänningar överföres till motorramen när den drages fast. För att vara säker på att anliggningen blir så bra som möjligt lägges ett tunnt lager med stålspackel på ramlisterna som täckes med aluminiumfolie varefter motorramen lägges på (med vevhusöverdelen monterad) och fastdrages varsamt. Efter att spacklet torkat och överskottet och al.folien slipats bort lägges slutligen en 15mm träskiva mellan ramlister och motorramen varefter motorn kan bultas fast. Detta förfaringsätt har hittills fungerat väl för andra motorer.

.

.

Ljuddämparen

Ljuddämparen, som är vattenkyld, var helt tät i kylkanalerna och därför i behov av rengöring. För att komma åt kanalerna fick de båda gavlarna (som också är mantlade) demonteras. Någon hade tidigare försökt att lossa gavlarna utan framgång, (av märkena att döma har man använt kilar med för stor vinkel vilket inte ger tillräcklig kraft.) Jag använder flatkilar som endast är ca 8mm tjocka och som är slipade vassa i ändan och med mycket liten vinkel (som en knivsegg). Av någon anledning så brukar bultar som går genom gjutna hål (ej borrade) rosta fast ordentligt vilket även var fallet här. Eftersom kilar med liten vinkel ger mycket stor kraft måste man vara mycket försiktig så inte delarna spricker. Efter mycket om och men så var gavlarna loss och kanalerna kunde inspekteras. Det var i "grevens tid" eftersom de nedre kanalerna var helt igensatta och redan hade börjat övergå till någon stenhård massa som det nätt och jämt går att borra i (det är denna massa som gör att Ljuddämpare och cylindrar etc spricker utan att vara utsatta för frost, sk saltsprängning).

.

.

Rengjorda Kylkanaler

Efter två hela dagar av borrning och högtrycksspolning så är kanalerna rengjorda och med full genomströmning och risken för "saltsprängning" är eliminerad. När motorn är hopsatt kommer den alltid (även när den inte är i drift) att vara fylld med glykolblandat vatten för att förhindra att det bildas ny "massa". Samtliga skruvar har demonterats, gängor rensats samt inoljats med kopparpasta för att gavlarna enkelt skall kunnan demonteras i framtiden. (framtida renspolning).

.

.

Mätning av cylinderloppet

Cylinderdiametern uppmättes på fyra punkter vertikalt med tvä mätningar i varje punkt (för och tvärs)

Mätresultatet blev min. 261,52 - max. 261,56

.

.

Honing av cylinderloppet

Cylindern uppställd i en reservdelstvätt där spolvätska kan pumpas hela tiden som honingen pågår

.

.

"Sunnen" honingsverktyg

.

Motorn har stått oanvänd så länge att det bildats ytrost i cylinderloppet, som måste bort. Första steget var att ta bort det mesta med en roterande stålborste och resterande genom honing. För att få ett runt cylinderlopp erfordras ett bra honingsverktyg som är tillverkat för industriändamål ( de fjäderbelastade verktyg som kan köpas för några hundralappar duger inte). I det här fallet så honade jag inte fullt ut (man kan se ytor som inte har blivit honade) Orsaken är att jag inte har någon dokumentation som talar om vilken nominell diameter som cylinderloppet ursprungligen tillverkats till (de flesta uppgifter jag sett har varit av allmän karaktär och då angivet till 260mm. Cylinderdiametern på min motor är 261,5 mm och får därför spekulera i att motorn ursprungligen haft en diametern av 10 1/4" (260,35 mm) och blivit omborrad någon gång. Eftersom ovaliteten är max 0,04mm är det bättre att inte hona den helt rund utan låta den passa befintliga kolvringar då utsikten att få tag på några nya ÖD ringar är mycket små . Om mitt antagandet visar sig vara felaktigt så är ingen skada skedd. För de som är intresserad av detaljer beträffande honing så kan en ungefärlig rotationshastighet räknas ut med formel "30000/Cylinderdiameter (mm) / = varv/min samt att den vertikala rörelsen skall vara så att man får ett tydligt kryssmönster. Riklig spolning under honingen är nödvändig, olja skall inte användas, själv använder jag vanlig diesel (Tillverkaren av honingsverktyget anger att man skall använda speciell honingsvätska)

.

.

Bottenram/Vevhusunderdel

För att inte olja och smuts skall fastna i den råa gjutytan som vevhusetset insida består av så är målning en beprövad metod. Jag har aldrig lyckats få reda på vad tillverkarna har använt för typ av färg och därför valt en vanlig tvåkomponent båtlack, den är både stark, oljebeständig har bra vidhäftning samt ger en glatt yta. Även vevhusöverdelen, vevaxelns balansvikter samt vevlagret kommer att målas.

.

.

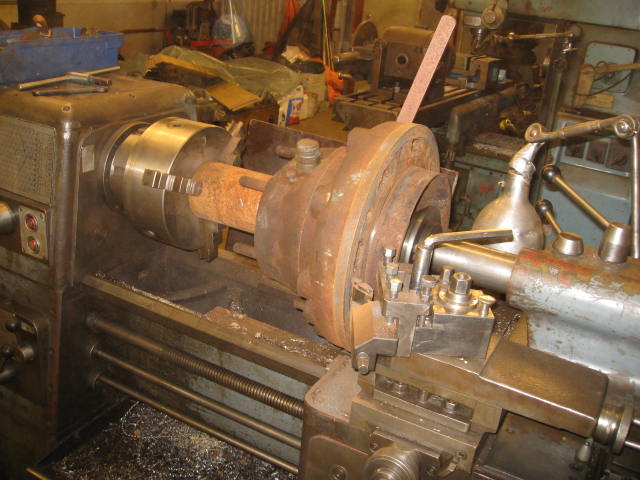

Plansvarvning av topplocket

Topplocket har förvarats löst i många år och packningsytan var därför ganska hårt rostangripen och måste plansvarvas. Min svarv är egentligen för liten (Storebro GS 210) för så här stora bitar. Men efter att ha svarvat en dubbe i chuckändan och spänt upp topplocket mellan den och dubben i dockan så gick det bra.

.

.

"Spridarlocket"

Ovanpå topplocket sitter detta lock och vars funktion är att hålla spridaren samt glödspiralen.(På insidan finns även två st små gjutjärns"rör" som troligen är en annorlunda utformning av en tändring). För att inte spridaren skall bli för varm är även denna del försedd med kylkanaler. Troligen har topplocket, som detta lock var monterat på, förvarats upp och ned och på något sätt fyllts med vatten varefter det har frostsprängts. Detta är ju inget större problem eftersom gjutjärn går bra att svetsa även om det är en omständig procedur (för de som är intresserade så har jag lagt upp svetsproceduren under fliken "Övrigt") Om sprickan däremot är förorsakad av rostsprängning blir det en annan historia eftersom det i de flesta fall inte finns något riktigt gods att svetsa i. Förfaringsättet där är att slipa ur runt sprickan tills man får rent gods och därefter svetsa in en ny bit, detta är kanske lättare sagt än gjort för risken för att svetsen skall spricka är mycket större och man måste därför lägga kortare strängar (2 cm) med ordentlig sträckning under svalningen.

.

.

Närbild av svetsen.

Detta är nog inte den vackraste svets ni sett men en del av förklaringen (förutom att jag nog är en usel svetsare) är att den är utförd av en mängd korta strängar (Max 3cm) och som sedan hammrats med slagghackan för att sträcka svetsen under svalningen och därigenom förhindra krympsprickor.

.

.

Spridarlocket plansvarvas.

Även på det här locket behöver tätningsytan plansvarvas. Svetsen skall slipas och muttrarnas anliggningsytor planfräsas innan det är klart för montage.

.

.

Motorn delvis hopsatt och klar för ytbehandling.

Eftersom motordelarna är otympliga och tunga har jag valt att montera ihop så mycket som möjligt på motorbädden för att målaren inte skall behöva hantera varje detalj (och därmed riskera att något går sönder). Detta medförde en hel del merarbete eftersom alla öppningar och bearbetade ytor måste skyddas mot blästringen och målning. (men då har jag i vart fall försökt att undvika problem) Skydden behöver inte vara "gastäta" eftersom motorn skall plockas isär efter målningen för en noggrann rengöring innan det slutliga montaget påbörjas. För att även undersidan skall bli ytbehandlad så har jag målat dessa manuellt innan delarna monterades på bädden. Vissa känsliga delar som regulatorn, backslaget etc kommer jag att blästra och måla själv. (har ett litet blästringskåp i verkstaden)

.

.

Resterande motordelar färdiga för ytbehandling

Notera "lyftörat" på ljuddämparen som gör att målaren lätt kan hantera denna järnklump.

.

.

10" rör till startluftstanken

Motorn är så stor att den skall startas med hjälp av "startluft" och för detta behövs bla en startluftsbehållare som trycksättes via en speciell ventil från kompressionskammaren. Jag hade tidigare tillverkat ovanstående tank till en 25 Hk motor men kommer att använda den till "Brunvollen" i stället. Att tillverka trycksatta behållare är en grannlaga uppgift eftersom en felaktigt tillverkad sådan kan förorsaka stora skador.

Den här tanken är konstruerad efter följande parametrar:

Drifttryck: 20Bar

Designtryck:25 Bar

Provtryck: 40 Bar

Samtliga trycksatta svetsar är svetsade av licensierad rörsvetsare samt röntgade.

Eftersom jag använt standardrör och komponenter (som har större godstjocklek än erforderligt) så tål den betydligt högre tryck än vad som kommer att erfordras.

.

.

Färdig startluftsbehållare

Behållaren kommer att placeras på SB sida om motorn av två orsaker. Dels för att kompensera för den snedfördelning av vikten som ljuddämparen medför dels för att få anslutningsröret, mellan startluftshandtaget och behållaren, så långt som möjligt utan att göra alltför knepig rördragning. Rev. 1 2014-01-27 Jag fick nyligen tillgång till en handbok för en Tvåcylindrig Sefflemotor där det fanns angivet vilken rörlängd man bör beakta för startluftsledningen, då måtten skiljer sig från de jag tidigare angett (Seffle anger längre ledning) och anser därför det är befogat att revidera tidigare text till följande lydelse: "Rörets längd bör vara minimum 3 meter med gnistsläckare annars minst 5 meter". Jag kommer troligen inte att uppnå tre meter och kommer därför att ladda tanken från en extern luftkompressor.

.

.

Gnistsläckare till startluftsledningen

Utskurna plåtdetaljer för tillverkning

För att förhindra att glödande sotflagor etc med högt energiinnehåll följer med "laddluften" från förbränningskammaren in i startluftsbehållaren så kan man montera in en sk gnistsläckare i ledningen. Som synes på den nedre bilden (den sönderfrusna resten av en gnistsläckare) så är de av synnerligen enkel konstruktion. Vad som inte framgår av bilderna är att på locket är det fastgjutet två st "bafflar" som sticker ner mellan bafflarna i bottendelen och därmed tvingar startluften upp och ner mellan bafflarna, eventuella större particklar studsar mot bafflarna och förlorar därigenom mycket av sin energi.

.

.

En nytillverkad gnistsläckare samt en sönderfrusen.

.

.

Nymåla Motor

.

..

I dag fick jag tillbaka motorn från målaren, blästrad och målad med Hammarlack. Att välja färgtyp och kulör har varit besvärlig eftersom jag inte kunde få tag på originalkulören (om det nu är den kulör som motorerna på Brunvollmuseet har). För övrigt så blir alla katter grå när de väl kommer ner i ett maskinrum). Efter stor vånda så blev det till slut en blandning av blå och grön Hammarlack, 50/50. Tyvärr så missade målaren att först lägga på en grundfärg vars uppgift skulle vara att släta ut alla gjutytor eftersom Hammarlacken fyller dåligt. (Vill man ha ett bra resultat så får man grundmåla och ev spackla före ) Nu är ju färgens huvudsakliga uppgift att vara ett rostskydd så ur den synvinkeln är det inget problem eftersom Hammarlack kan målas direkt på rengjorda ytor utan grundfärg) Nu skall motorn demonteras igen, fundamentet skall förses med fäste för startluftstanken samt slutmålas innan det är dags för det roliga (att göra i ordning varje detalj samt montera den på sin slutliga plats). Tyvärr får detta anstå en tid för jag har lite annat som måste utföras först.

.

Demontering av ramlager

Då är vi igång igen! De flesta motordelarna är blästrade och målade och nu kan återmontaget starta, och börjar med vevaxeln. Före vevaxeln kan läggas ner i vevhuset skall ramlagren bytas, vevstakslagret skavas in, smörjoljeringen och vevhustätningarna monteras samt inte minst monteringen av det nytillverkade kuggdrevet för regulatordriften.

.

Vevtappen

Eftersom vevtappen och vevlagret är några av de känsligaste delarna på motorn så får de behandlas därefter.

Det första är att rengöra vetappen från rost och annan beläggning samt att få ytan så fin som möjligt utan att använda "grova" metoder, jag använder en roterande fin stålborste och våtslippapper. Att det förekommer pittings och små gjutskador har ingen större påverkan på oljefilmen som skall bära vevlagret. Vevtappen skall vara rund, om inte, kommer vevlagret snabbt att slitas ner. I det här fallet kunde jag inte mäta upp någon orundhet över huvud taget, det är alltid lika svårt att ansätta mikrometern lika hårt varje gång, men felet kan inte vara mer än någon 100-del, vilket är mycket bra på en sådan stor tapp ( Ø 113,40. Vevtappen är troligen omslipad någon gång)

.

Nyskavt vevlager

När vevaxeln är lätt åtkomlig, som i detta fall, skall man passa på att kontrollera och ev justera vevlagrets anliggningsyta (skavning) samt spelet mellan vevtapp och vevlager. Som synes av ovanstående bild är inte "Bärytan" på lagret speciellt stor. Hela lagerytan består av Babbits (mycket mjuk metall legering) som gjutits fast på lagerhalvorna (som är gjorda i brons) Skavningen tillgår så att man stryker på ett tunnt lager med speciell märkfärg på vevtappen, lägger vevlagerhalvan på tappen och när den lyftes av kan man se märkfärgen där lagret legat an. Med ett speciellt skavstål skaver man sedan, mycket försiktigt, bort markeringarna och provar på nytt. Denna procedur får göras om många gånger tills hela bärytan har anliggning. Urfräsningarna på sidorna om bärytan är sk "oljebrunnar" där olja samlas och sedan genom vevaxelns rotation,"pumpas" in mot bärytan. Om lagret är riktigt inskavt samt har rätt lagerspel kommer oljetrycket bli så stort att vevaxeln kommer att rotera på en oljefilm utan att beröra lagerytan. (det här blev nog en dålig förklaring men för den som är intresserad finns det massor med litteratur som beskriver glidlagrens teori.)

.

Mätning av lagerspel

Lagerspelet, (diameterskillnaden mellan vevtappens ytterdiameter och vevlagrets innerdiameter) mätes enklast genom att lägga in några tunna blytrådar (0,5mm) inuti en av lagerhalvorna samt montera ihop på vevaxeln.(i detta fall så har underhalvan inget babbitsbeläggning och valde därför att placera blytrådarna där) Sedan demonterar man lagerhalvorna och mäter blytrådarnas tjocklek (som nu är tillplattade, förutsatt att lagerspelet är mindre än blytrådens ursprungliga diameter). I detta fall är spelet 0,25mm vilket är något större än det borde vara. (Skandia anger ca 0,2mm för vevaxeldiameter 100-135mm, och har även sett uppgifter på att spelet skall vara 0,1mm/100mm axeldia.så det är inte lätt att veta vilket spel som är optimalt, när man inte har tillverkaruppgifter) Nu är jag säker på att nuvarande spel kommer att fungera (har sett motorer som gått utan problem med mycket större spel) men har fortfarande gott om tid att bestämma om jag skall fräsa av vevlagret och minska spelet till 0,15-0,20 mm.

.

Alla delar på plats.

Nya ramlager och nytt kugghjul, det kan inte bli bättre!

.

Gammalt och nytt kuggdrev

Att hitta en tillverkare som kunde "skära" denna typ av kuggar blev en långdragen historia, eftersom det tydligen är problem att tillverka snedställda kuggar där vinkeln överskrider 45 grader?. Men här står nu ett nytillverkat hjul. Eftersom jag avser att krympa fast hjulet på vevaxeln har jag använt segjärn i stället för "vanligt" gjutjärn, detta för att materialet tål en högre krympspänning.

.

Värmning av ramlager

För att kunna montera ramlagren utan att använda "våld" värmer jag dom i olja (vanlig motorolja) till ca 120 grader (SKF anger att man inte bör överskrida 125 grader) varefter de enkelt glider på axeln. Har man otur så kan lagret fastna precis när det träs på axeln (kantrar), och måste åtgärdas omgående medan lagret är varmt. För att hantera detta har jag svarvat ett rör så att det passar precis på vevaxeln (+0,3-+0,5 mm) samt att ytterdiametern passar lagrets innerring. Om lagret fastnar, trär man på röret och knackar det rätt. Detta medför en hel del merarbete som kanske inte behövs, men priset kan bli att man fördärvar lagret när man skall försöka få av det igen. (stora lager är dyra)

.

"Dressad vevaxel"

Även om det inte syns på bilden gled lagren på lätt och röret behövde inte användas. Även kuggdrevet för regulatordriften monterades. Detta fick värmdes till högre temp eftersom innerdiametern svarvats med minustolerans för att få krymppassning (-0,05, -0.07). Nu återstår bara att montera smörjoljeringen och backslagstrumman innan den kan monteras i vevhuset. En milstolpe!

.

Vevaxeln i vevhuset

Nu sitter vevaxeln där den hör hemma, i vevhuset! Tyvärr kunde jag inte färdigställa monteringen eftersom det saknas två styrstift. När vevhuset bearbetades en gång i tiden var överhalvan fixerad till underhalvan med två styrstift (ett på var sida ) men motorn har troligen varit isärplockad någon gång och då har man av okänd anledning inte monterat tillbaka stiften. Detta är troligen inget stort problem men för att vara säker på att vevhustätningarna skall fungera korrekt (de båda vevhushalvorna måste vara fixerade så som de en gång bearbetades) kommer jag ändå att tillverka nya stift, varefter jag kan färdigställa monteringen. Styrstiften i originalutförande hade kanske en konisitet baserad på tumsystemet, men jag kommer att brotscha hålen med nuvarande standard 1:50. Lagerlocken har dubbla filtringstätningar mot vevaxeln (utbytta mot nya)

.

Vevpartiet klart.

De koniska styrstiften är tillverkade och monterade samt hela vevpartiet är ihopsatt och klart för fortsatt montering av cylinder, vevhusluckor och regulator. Samtliga packningar i vevpartiet består av 0,25mm " Oil proof joint" material. På var sida om ramlagren finns "oljereservoarer" vilket gör att ramlagren hela tiden kan "bada" i olja (mycket bra smörjning). Påfyllning sker genom att "locken" som är skruvade ovanpå reservoarerna demonteras. Jag är tveksam till om detta är originalutförande ,eftersom det kommer att samlas mycket smuts bakom locken som blir svårt att få bort innan de lossas, och därmed stor risk att det hamnar i oljan. Jag får försöka finna på om detta är originalutförande eller hitta på något bättre lösning.

.

Motorn "växer på höjden"

Det har varit påskhelg och därför har det inte blivit så mycket gjort, men cylinder och regulatorhusets underdel har åtminstone monterats. Nu skall jag börja med vevhusventilerna för att få motorn så "tät" som möjligt eftersom den kommer att stå "öppen" en ganska lång tid innan kolven och topplocket kommer på.

.

Vevhusventiler i delar

Vevhusventilernas uppgift är att öppna och släppa in luft utifrån i vevhuset vid kolvens uppåtgående rörelse samt stänga vid kolvens nedåtgående rörelse varvid den i vevhuset innestängda luften pressas upp ovanför kolven via en överströmningskanal där den blandas med bränsle, komprimeras och antändes. Ventilerna (två st) är placerade på vevhusets sidor.

.

Bladventiler

Bilden visar en gammal och en ny bladventil.

De gamla bladventilerna var i så dåligt skick att de måste bytas ut. Givetvis så finns det inga reservdelar till så här gamla motorer och lösningen var att tillverka nya. Detta arbete var något som jag beställde av ett företag eftersom jag bedömde det för svårt att tillverka själv (hade inget material och att göra hål i tunn plåt av fjäderstål är inte det enklaste) . Minsta antal de kunde tillverka var tolv st så jag har sex st i reserv. Om det är någon Brunvollägare som har behov av nya ventiler så kan han/hon kontakta mig (kontaktuppgifter finns under sidan "Kontakter"

.

Färdig lucka

Funktionen är synnerligen enkel och ventilen består endast av tunna (0,25mm) plåtremsor (av fjäderstål) som täcker öppningar i vevhusluckan. Plåtremsorna (ventilerna) är endast fastklämda mot vevhusluckan i mitten och när kolven gör sin uppåtgående rörelse skapas ett undertryck i vevhuset vilket "suger" ut ventilerna från luckans öppningar och frisk luft kan strömma in. När kolven har sin nedåtgående rörelse skapas ett övertryck i vevhuset som trycker ventilerna mot vevhusluckan och därmed tätar öppningarna och den inneslutna luften pressas upp i cylindern. Nu skall luckorna temporärt monteras på motorn (måste bort igen när vevlagret skall monteras)

.

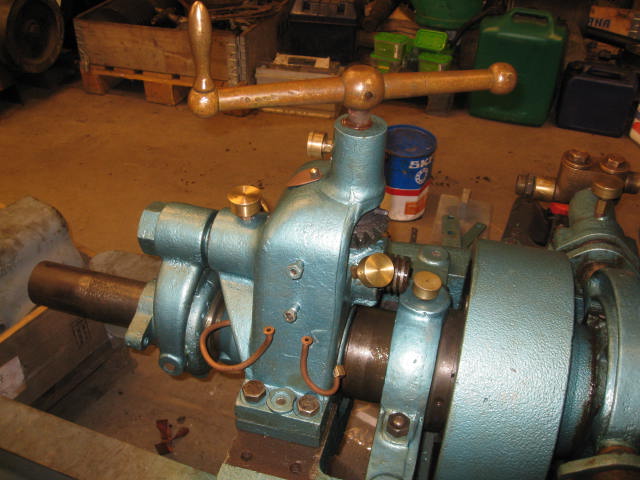

Regulatorn

Regulatorn är av typ centrifugalregulator och fungerar enligt följande:

Hela regulatorarrangemanget drivs runt via ett kugghjul på vevaxeln och ett på regulatoraxeln.

Excentern som är i direkt kontakt med bränslepumpens kolv kommer vid varje varv att göra ett pumpslag och pumpa in bränsle i motorn. Eftersom excentern är tillverkad konisk samt är rörlig upp och ned längs regulatoraxeln kommer pumpslagets längd att variera beroende på excenterns läge i förhållande till kolven (längst upp= max pumpslag, längst ned min pumpslag) (bilden visar excentern i sitt nedersta läge)

Excentern är också fjäderbelastad samt förbunden med centrifugalvikterna på ett sådant sätt att när motorn är stillastående står excentern i sitt översta läge och centrifugalvikterna vilar mot centrum. När motorn startar börjar centrifugalkraften påverka vikterna så att de strävar utåt och försöker trycka ner excentern till sitt nedersta läge. Genom att öka eller minska fjäderspänningen ( sker via en ratt på utsidan av regulatorhuset) kan man balansera centrifugalkraften så att excentern stannar i det läge man önskar och därmed påverka pumpslagets längd för mer eller mindre bränsle (från tomgång till full gas). Men det är inte nog med detta! man kan även påverka insprutningstiden (anges allmänhet i grader före övre dödpunkt (ÖD),( "tidigare" och "senare" insprutning används också) Kugghjulet på regulatoraxeln är rörligt upp och ned längs ett kilspår i axeln och kan förflyttas utan att kontakten med vevaxeldrevet förloras. Som synes på bilden är hjulet tillverkat speciellt långt (80mm) för detta ändamål. Kugghjulets snedskurna kuggar medför att hela regulatoraxeln med excenter vrides motsvarande snedskärningen när det förflyttas upp eller ned och därmed ändrad insprutningstid. Regleringen sker via en länkarm till ett reglage på ljuddämparen. Orsaken till denna detalj är att motorn arbetar på ett effektivare sätt om insprutningstiden ändras med varvtalet. (Högt varvtal tidig insprutning lågt varvtal sen insprutning.)

.

.

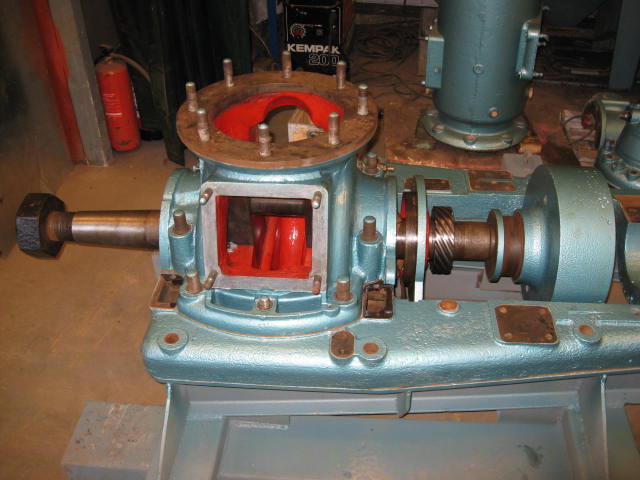

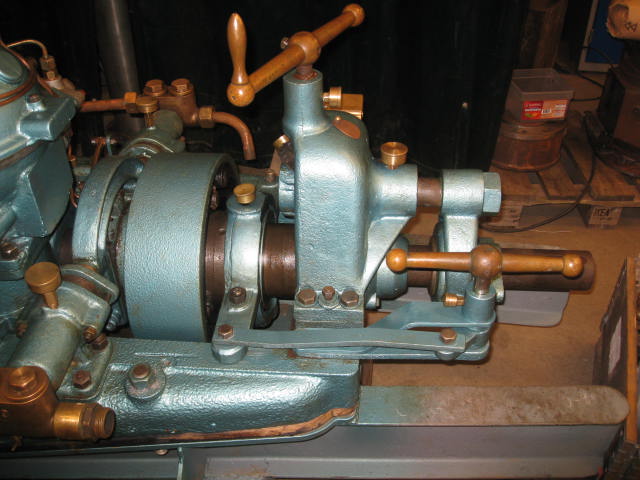

Regulatorn monterad på motorn

På bilden ser det ut som att fjädern "trycker" på regulatoraxeln men när regulatorkåpan med reglerings-anordningen kommer på, blir den "lyftande".

.

Bränslepumpen isärtagen

Man skulle tro att pumpen använts som grävskopa! men det är inte så illa som det ser ut eftersom all sand låg på utsidan utan kontakt med pumpkolven.

.

Urpressning av ventilsäte

Bränsleventilerna var i så dåligt skick att jag var tvungen att pressa ur ventilsätena och slipa in ventilerna med Karburundum för att få dem täta.

.

Ventil med ventilsätet urpressat

Även om ventilerna var i dåligt skick med bla fjädrarna avrostade etc så är de tillverkade med hög kvalitet och därför blev det inga problem med att renovera dem till funktionsdugligt skick.

.

Bränslepumpen och några smörjoljeledningar monterade.

Här är regulatorn och bränslepumpen monterade. Innan bränslepumpen installerades provmonterades smörjoljeledningarna för kontroll av att de leder oljan till korrekt smörjställe.

.

Kylvattenpumpar och pumpok.

Pumparna är av vanlig kolvtyp där kolvrörelsen erhålles från ett pumpok som drives av en excenterskiva på vevaxeln. En av pumparna används som länspump.

Pumpar och ok på plats.

Här är pumparna och oket monterade på sin plats. Röret som är monterat (temporärt) på SB pumpen leder kylvattnet in i cylinderns kylmantel.

.

Oljepåfyllningsplugg och nivåmätning

Det blir långt mellan uppdateringarna fn. orsaken är inte att arbetet ligger nere utan att jag utför en hel del småsaker som också måste göras men inte är något att berätta om. En sådan liten men viktig sak är att luckorna över oljereservoarerna för ramlagren inte var original och saknade upphöjda påfyllningsrör samt pejlsticka. Att kunna fylla på olja utan att smuts följer med samt att nivån går att mäta är en mycket viktig sak. På bilden framgår hur jag löst denna fråga.

.

Under kolvringarna.

Nu är det kolven och vevstakens tur att iordningställas. Först demonteras kolvringarna för att kunna göra rent i kolvringsspåren och som framgår av bilden var det mer än nödvändigt. Nu är det ett enkelt arbete att göra rent kolvringsspår, enklaste är om man har en avbruten kolvring som slipas i ändan, om inte så slipar man till en plåtbit som passar i spåret.

.

Nytt kolvbultslager

.

Kolvbulten är lagrad med ett SKF nållager ( Nr I 116016). Denna typ av lager var standard hos många motortillverkare men tyvärr har SKF slutat tillverkningen för många år sedan och är i stort sett omöjliga att få tag på (men som synes lyckades jag få tag på ett i Norge, Molde).

.

Vevstake med lagerhus

.

Kolvbultsmontaget

Monteringen av kolvbultslagret är ett noggrant arbete och fordrar en hel del förarbete, (om man som jag aldrig gjort det förut). Lagret har en mycket speciell design där kolvbultshålet i kolven är slipad till glidpassning och den slutliga fasta passningen erhålles genom att bussningar, med överdimension, pressas in i kolvbultsändarna när kolvbulten är på plats.

Monteringen gjordes på följande sätt:

Två "dummy"kolvbultar tillverkades, en kort och en lång samt en dorn för att styra in hålet för kolvbultens låsbult. Dummy axlarna (som synes överst på bilden) svarvades till 0,05mm under kolvbultens dim för att gå lätt igenom kolven. Den korta dummyn, som användes för att hålla kvar det kompletta lagret i lagerhuset när det fördes in i kolven, gjordes ca 0,5 mm kortare än bredden på lagringen inkl. sidobrickor. Den långa dummyn, vars uppgift var att styra upp lagret när det väl kommit in i kolven, gjorde lika lång som kolvbulten. För att pressa ur den gamla ytteringen (och i med den nya) tillverkades en dorn med bra passning till inner och ytterdiameter. Vevlagret bultades fast på vevstaken.

Därefter lades vevstaken med vevlager, på ett plant underlag, och med hålet vertikalt. Den korta dummyn ställdes in i vevlagret och brickor och nålar stoppades i (två rader med 44 nålar i vardera, åtskilda av en mellanring). Nästa operation var att föra in vevlagret (med nålar och dummy) in i kolven och centrera det så att den långa dummyn kunde föras igenom kolv och lagring.(det gäller att hålla emot lite grann i den korta dummyn så att det inte uppstår något mellanrum när den långa skjuts in, risken är annars att mellanringen ramlar ner och förhindrar dummyn från att gå igenom. För att kolvbulten skall gå lätt att montera, hade jag (trots Fruns protester) lagt in kovbulten i frysen dagen innan för att få så stor temperaturskillnad som möjligt utan att behöva värma kolven för mycket. Kolvbultstemperaturen blev ca -15 och kolven värmdes till +50 vilket blev tillräckligt för att kolvbulten kunde monteras för hand. (att tillverka den långa dummyn kanske verkar vara "overkill" men i mitt fall var det en välgärning eftersom det var besvärligt att få lagret centrerad i kolven och det tog så lång tid att kolvbulten troligen hade fastnad under tiden, om jag försökt.)

Nu återstår att pressa in ändbussningarna men det får jag återkomma till en annan dag.

.

Kolv med vevstake och nytt kolvbultslager monterat

Tyvärr så glömde jag kameran när bussningarna till kolvbulten skulle monteras,varför en liten kommentar får duga i stället. Som tidigare beskrivet är bussningarnas uppgift att pressa ut kolvbulten så att den får en fast passning i kolven. För att pressa in bussningarna tillverkades två hylsor (en på var sida kolvbulten) samt en gängad stång för att dra in dem i kolvbulten. Trots att bussningarna var nedkylda till -15 samt att jag monterat ett axiallager på gängstången för att minska friktionen av muttern så fastnade bussningen halvvägs. Orsaken var troligen att stigningen på gängstången är för stor. Monterade därför upp kolven i verkstadspressen (10T) och kunde där pressa i bussningarna utan någon större last. Vad som är mycket viktigt är att kolven inte får belastas under montaget utan all kraft måste tas upp i kolvbulten. Detta åstadkommes genom de svarvade hylsor som ställdes mot ändarna på kolvbulten.

Efter detta var det bara att återmontera kolvringarna och lyfta in kolven i cylindern. Det var lite besvärligt att passa in vevlagret eftersom jag var ensam, men det går.

.

Tändrör

Inuti topplocket sitter två st "tändrör" vars uppgift är att säkerställa att motorn även går när den är obelastad och har svårt att hålla värmen i förbränningsrummet (tomgångskörning). Som framgår av nedanstående bild är rören monterade så att bränsledimman från spridaren träffar tändrören och hjälper till vid förgasningen. Hålet i centrum är för spridaren och hålet till vänster är för glödspiralen.

.

Tändrören monterade i toplocket

De gamla rören var i så dåligt skick att jag tillverkade nya. Materialet måste vara av värmebeständigt stål för att tåla den temperatur som råder inuti förbränningsrummet. Valet blev ett kolstålsmaterial SA 355 P11 som tål +550C. Vid denna temp vidmakthålles de mekaniska egenskaperna, men tål givetvis mycket högre temp när det inte föreligger några krav på hållfastheten (som i detta fall). Rostfria material som 304 eller 316 tål ännu högre temperaturer (+800C resp +750C) men dessa material kan vara lite luriga att använda om man inte är säker på vilken miljö som materialet skall verka i (är sprickbenäget i vissa fall) Rådet är att konsultera en metallurg innan man stoppar in grejor i cylindern som man inte har full koll på.

.

Glödstiftet

Ganska tidigt (årtal vet jag inte) kom man på att det gick att ersätta tändkulan med ett glödstift som starthjälp. Konstruktionen är enkel och består av en spiral som blir glödande när man kopplar på ström (12V DC). Tiden det tar att få spiralen att börja glöda varierar mellan olika typer men brukar ligga mellan 1-2 minuter. Glödstiftet monteras i topplocket. Med denna "uppfinning" så fick man bort hanteringen med blåslampan /gasol och starten kunde ske inom några minuter jämfört med de 5 -10 minuter det tog att värma upp tändkulan med blåslampa. Att även bli av med den brandrisk som blåslampan medförde var också en betydande fördel.

.

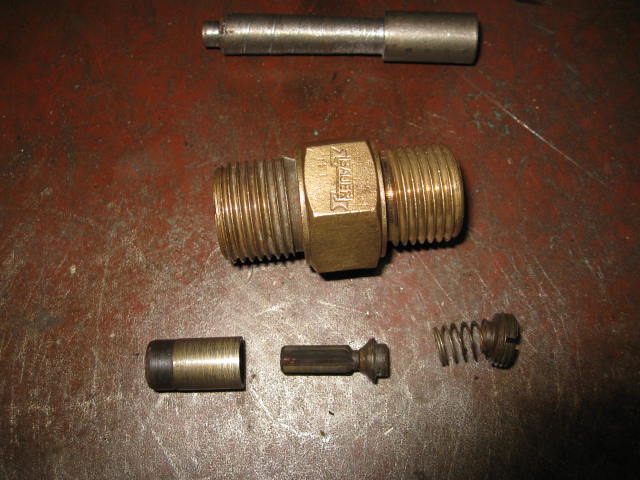

Spridaren

Som synes är det inte många delar i en tändkulespridare. Överst är spridarnålen, i mitten spridarhuset,till vänster munstycket, nederst till vänster är avluftningsskruven samt övrigt är en tryckventil i delar. Vid start och tomgångskörning skruvars spridarnålen ner i munstycket varvid bränslet som sprutas in får en spridningsbild i form av en kon samt i dimmform. När nålen öppnas (vid ökad belastning/fullgas) blir spridarbilden en rak stråle. Genom denna regleringsmöjlighet fick man motorerna att gå jämt och fint även vid varierande belastning. I de flesta motorer jag arbetat med sitter tryckventilen direkt på bränslepumpen och inte som här på spridaren. På bränslepumpens trycksida har även monterats en sugventil vilket innebär att det finns två backventiler mellan pump och spridare, om detta är originalutförande vet jag inte men ser heller inga nackdelar med detta.

.

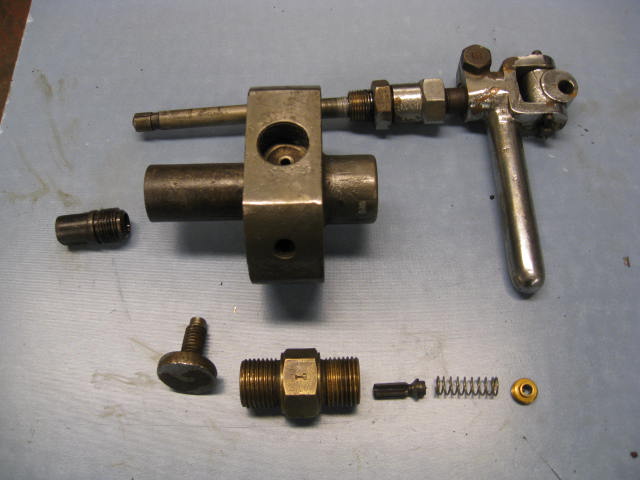

Startluftshandtaget

Stora motorer, och speciellt flercylindriga är svåra (om inte omöjliga) att starta genom handkraft. (Handstart). Genom att använda tryckluft (förbränningsgaser) som släppes in på toppen av kolven får man den kraft, rotation, som erfordras för att starta motorn. För detta ändamål finns ett sk startluftshandtag som utöver att släppa in startluft i cylindern även har andra funktioner , som i det här fallet , en "pyskran" (dekompressionsventil) och en laddluftsventil. Ventilspindeln (uppe till vänster) tillhör Pyskranen, Spindeln (uppe till höger) tillhör laddluftsventilen samt de nedre handtaget är själva startluftspådraget. Starten tillgår så att svänghjulet ställes något över ÖD (i rotationsriktningen) och när glödning och bränslet är inpumpat i cylindern och luften från startluftstanken är framsläppt till handtaget öppnas detta snabbt varvid svänghjulet börjar röra sig Ventilen måste stänges nästan omgående (kolvtoppen får inte passera avgasporten eller spolluftskanalen).

.

Topplocket

På bilden framgår placeringen av Spridaren, Glödstiftet, Tändkulan samt Startluftshandtaget.

Packningsmaterialet som valts till toppdelarna är, för mellanstycket 3mm "Klingersil C4430", och för topplocket 2mm "Grafit SP"

.

Motorn börjar bli klar

De stora delarna har kommit på plats. Kompressionen är bra vilket lovar gott. Det återtår dock en hel del arbete innan startförsöket, Bl.a Smörjoljesystemet och Rördragning, Backslaget får bli en senare fråga.

.

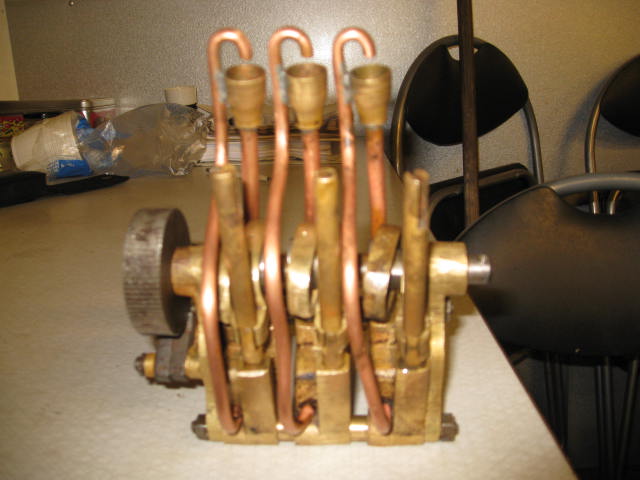

Smörjoljepumpen

Smörjoljepumpen är en Bauerpump med tre pumpar som förser Vevlagret, Kolvbultslagret samt Cylindern med olja. Pumpen drives via ett länksystem från en excenter på backslagstrummans framkant.Ovanstående bild visar pumpens beståndsdelar. Överst på bilden syns de båda pumpkolvarna (kontrollkolven med reglerskruven till vänster)

.

Handvev

Hela handvevsarrangemanget saknades och fick tillverkas. Veven är i originalutförande försedd med en bajonettfattning mot pumpaxeln så att den inte roterar när motorn går. I "mitt" utförande så är den sammanlänkad med pumpaxeln med ett stift och kommer att rotera med vid gång, vilket inte är något stort problem. (Jag har en motor till som saknar vev och man kan undrar vad det är för speciellt med dessa vevar eftersom de försvinner?)

.

Pumparna

Här är de tre pumparna hopmonterade innan de skall monteras i smörjlådan. Varje pumpenhet har två pumpkolvar (Kontrollpumpen och Tryckpumpen). Kontrollpumpen pumpar olja från smörjoljelådan upp genom kopparöret och in i "Tratten", därifrån rinner oljan ner i tryckpumpen som pumpar oljan vidare till smörjstället. Genom detta utförande kan man hela tiden se att pumparna fungerar (ser dropparna falla ner i "Trattarna") Oljemängden regleras genom ställskruvar som reglerar kontrollpumpens slaglängd.

.

Smörjapparaten på plats

De Bauerapparater som jag tidigare sett, har smörjoljelådan varit tillverkade av mässing, denna apparat var tillverkad av galvad plåt! Eftersom den var ordentligt skamfilad så behövde den målas om och jag bestämde mig för att måla den med en svart krymplack, vilket ger en "frostig" yta som skulle se bra ut. Resultatet av målningen blev över förväntan, det vara bara ett "litet" problem, färgen torkade inte! Hur jag än bar mig åt med olika rengöringar, grundfärger, höga temp etc så torkade den inte. Jag gav upp och köpte en sprayburk med mässingfärg i stället. Resultatet blev förvånansvärt bra, men det är ändå lite av fusk. Har senare diskuterat problemet med krympfärgen med en målare, som antog att luftfuktigheten varit för hög vilket förlänger torktiden avsevärt. Tills vidare får den vara som den är och jag får väl stå där med skammens rodnad om någon upptäcker falsariet.

.

Klar för start

Och så var den klar för start! Tändkulemotorns dag i Lysekil är den största motordagen för marinmotorer i Sverige och som går av stapeln i mitten av augusti varje år. För att inte missa tillfället att visa upp motorn (även om den inte är helt klar) har jag fått göra en hel del temporära åtgärder för att den skall kunna fungera. Bl.a saknas hela backslaget, kylvattenrören är ett hopkok av gamla överblivna rördelar, startluftsystemet är inte klart etc,etc men huvudsaken är att motorn går att köra. Den startade utan problem genom vanlig handstart och går jämt och fint. De som är intresserade kan se en videosnutt på Youtube , sök på "Brunvoll" Filmaren lär inte få någon Oskar för sin insats, men den får duga tills motorn är helt klar och filmas med en riktig kamera.

.

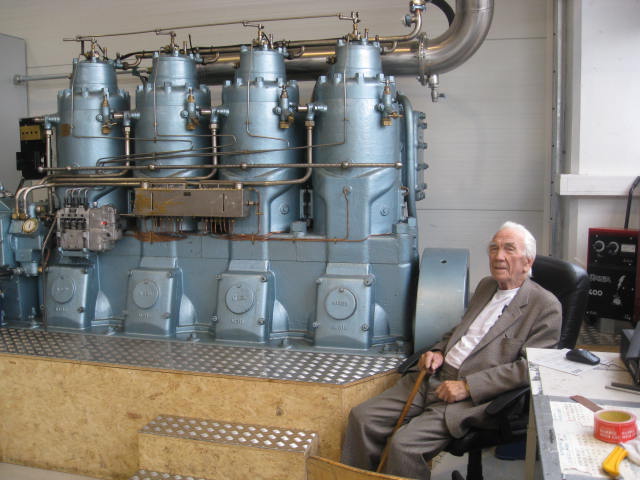

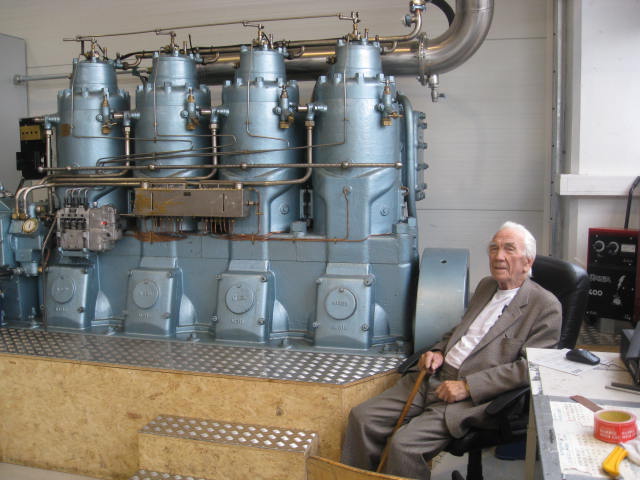

Oddmund Brunvoll i Molde (8:e augusti 2012)

Att få tag på bakgrundsmaterial till mina motorerna utgör en del av samlandet och som bidrager till att göra hobbyn än mer intressant. Med detta i åtanke åkte jag och frugan en tur till Norge för att besöka Brunvollmuseet i Årö, Molde. Besöket blev en mycket trevlig upplevelse eftersom jag fick peronlig guidning av Oddmund Brunvoll själv. Förutom visning av museets motorer kunde han berätta om den tiden då han själv jobbade på fabriken samt visade upp sin samling av verktyg som han använt och tillverkat själv. Detta var speciellt intressant eftersom det var ett synbart bevis på de primitiva med genialiska verktyg som de hade till förfogande på den tiden. Oddmund Brunvoll har även skrivit en bok om familjeföretaget Brunvolls historia " Motortiden 1912-1965" där han förutom beskrivning av de motorer som tillverkades också på ett utomordentligt sätt kunnat förmedla under vilka förhållanden som tillverkningen föregick. Jag kan utan förbehåll rekommendera denna bok till alla som är intresserade av tändkulemotorer och industrihistoria.

.

Tändkulemotorns dag 2012 i Lysekil

Även om motorn inte var färdigrenoverad kunde jag inte låta bli att visa upp den på Tändkulemotorns dag i Lysekil.

Bl.a. var inte startluften ordnad , men det var inga problem eftersom den enkelt går att startar genom vanlig handstart. Motorn väckte stor uppmärksamhet genom sin fina gång och det var ett sant nöje att berätta om motorn för intresserade besökare. Under hösten och vintern kommer de återstående delarna att renoveras för att motorn skall vara 100% klar till våren 2013.

.

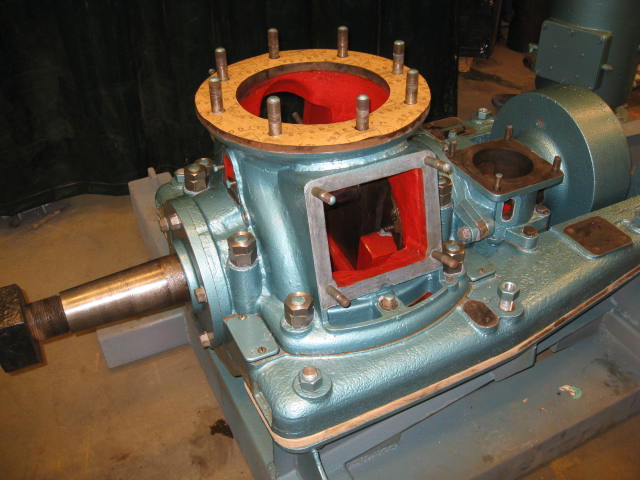

Backslagets delar

.

Nu är det dags att påbörja färdigställandet av motorn. Det första blir att renovera backslaget (som tidigare påpekats så är det inte ett backslag utan en koppling och en anordning för reglering av propellerstigningen, men i dagligt tal används samlingsnamnet backslag.) Den översta delen som visas på fotografiet är kopplingen, som är av typ mekanisk friktionskoppling och överför kraften från motorn till propelleraxeln. Den undre delen är anordningen för reglering av propellerstigningen. En funktionsbeskrivning kommer senare när alla delar är isärplockade.

.

Axiallager

Jag började med att plocka isär själva kopplingsdelen. Detta medförde inga problem och delarna verkar i stort sett vara ok, men jag får vänta med slutomdömet tills alla delar är rengjorda. Av ovanstpående bild framgår hur axiallagringen såg ut när lagerhuset demonterats, och visar med stor tydlighet att det inte går att bedöma skicket på en gamal motorer genom att enbart se utsidan. I det här fallet är det inget stort problem eftersom axiallager är billiga samt enkla att ersätta.

.

Kopplingen i delar

På bilden syns från höger friktionsbanden, tillslagskonan, länkarmar, glidlager samt axiallager.

.

Glidlagret monterat på motorn

Lagret är ett, för dåtiden, vanligt propellertrycklager som här användes som ett vanligt glidlager. (detta är min egen slutsats eftersom det finns ett SKF axialkullager monterat bakom glidlagret och att det bör vara svårt att få två axiallager att samverka). Eventuellt fungerar SKF lagret vid drift framåt och att det andra vid backning.

.

Axel monterad till motorn

Här framgår axiallagringens konstruktion. Inuti kopplingstrumman syns ställskruvarna på länkarmarna som används för att justera friktionsbandens anliggning mot trumman.

.

Kopplingen monterad

Här är kopplingen monterad till motorn. Reglerarmen återstår att montera. Reglerarmen var tidigare monterad på en lång axel som troligen gick upp i styrhytten via något länksystem. Detta får jag nu anordna på ett annat sätt men får anstå tills propellerregleringen är monterad. Jag skrev tidigare att propellertrycklagret troligen endast fungerade som ett glidlager, vilket jag nu tar tillbaka. Glappet i lagret är så litet att det tar upp alla axialkrafter som det är monterat för tillfället, eftersom det är ett stort axiellt spel i SKF lagret. Den nya (senaste) teorin är därför att SKF lagret skall ansättas så att även det tar upp en del av trycket. Att jag inte upptäckt detta tidigare beror på att en låsbricka troligen sitter på fel ställe (den satt så när jag demonterade lagret) och hindrar en ansättning av lagret. Inget av detta utgör något problem för mitt användningsområde men är viktigt om motorn skulle installeras i ett fartyg.

.

Manöverreglage

All reglering av motorn (Gas, Spridare, Koppling samt reglering av propellerstigningen) sköts normalt från styrhytten, vilket erfordrade att reglagen på motorn kopplades till styrhytten via en kardanaxel. För att erhålla en så flexibel dragning som möjligt utvecklades så här eleganta justerbara vinkelväxlar som placerades i styrhytten.

.

Manöverstativet för reglering av propellerstigningen.

Här är manöverstativet för reglering av propellerstigningen monterat. Här har jag monterat ett handtag direkt på manöveraxeln. Oljerören som visas leder oljan från smörjoljelådan (monteras senare) till de båda axiallagren. Och "for the record" så är axiallagret nu korrekt monterat (låsbrickan på rätt ställe)

.

Manöveranordningen för kopplingen (det nedre handtaget)

Till- och frånslag av propellerdriften sker genom att tillslagskonan tryckes in mellan friktionsbanden som pressas ut mot kopplingstrumman och därmed kopplar samman propelleraxeln med vevaxeln.

.

Smörjoljebehållaren för axiallagren.

Tidigare bilder har visat axiallagringens konstruktion där smörjningen erhålles genom veksmörjning från en oljebehållare monterad på manövertornet ("mässingburken", som egentligen är en gjutjärnsburk målad med mässingfärg).

Från en bekant, Rune från Bulandet,Norge har jag fått informationen att handtagen är till Wichmanmotorer (Rubb) men har troligen suttit installerade på båten "Statt" även under Brunvolltiden. Det här var det sista detaljerna att montera till motorn och betraktar den nu som renoverad och klar, även om jag har en del saker som skall modifieras (bl.a. motorbädden och en del rördragningar). Tidigare har jag haft funderingar på att montera en fast startluftstank på motorbädden men fått "kalla fötter" eftersom jag har tre motorer till som behöver startluft, vilket skulle innebära tillverkning av tre nya statluftstankar, gnistsläckare etc. vilket är ett alldeles för arbetskrävande jobb. I stället kommer jag att tillverka en kärra med ett graderverk och en bensindriven kompressor som kan serva samtliga motorer. Den här motorn har tagit i särklass mest tid att renovera, vilket inte berott på skicket utan på storleken. Att arbeta med så otympliga och tunga detaljer utan ordentliga lyftanordningar är mycket tidskrävande men huvudsaken är att slutresultatet blir bra. Och denna motor har i mitt tycke blivit väldigt bra , vilket även framgår att den är mycket lättstartad (med handkraft) samt att den går fantastiskt fint. Till sommaren blir det turne på Motorträffar.

.

Startluftstank monterad

Även om motorn är mycket lättstartad med handkraft erfordras dock muskelkraft, vilket är en bristvara i mitt fall, och monterade därför en startluftstank. Eftersom jag ville prova systemet först, gjordes en enkel rördragning, utan gnistsläckare. Detta medför att jag f.n. inte kan/bör ladda tanken direkt från motorn utan måste använda en mobil luftkompressor i stället.

.

Mobil Luftkompressor

Jag har tidigare införskaffat en "antik" bensindriven luftkompressor med kickstart, som passar väl till ändamålet. Kapaciteten är låg men ger ett högt tryck (20 bar). Nu räcker det gott och väl med 10 bar för att motorn skall starta, och det är med det trycket som tanken laddas.

.

Graderverk

Motorn behöver kylning, och det graderverk som jag har är för små motorer och räcker dåligt till. Eftersom jag har fler större motorer (ej renoverade) var det på plats att tillverka ett större, och så här ser det ut. För att kunna transportera det någorlunda enkelt är det placerat på en vagn samt att den övre behållaren och röret kan lyftas av. Skall även tillverka ett tätande lock så att tunnan kan vara fylld med glykolvatten även under transport.

.

Gjutmodeller för topplocket

Som beskrivits tidigare var topplocket sönderfruset och fick reparationssvetsas. Detta blev bra, men kan man tillverka ett nytt utan allt för mycket besvär, så varför inte, här är gjutmodellen klar, när gjutning och bearbetning skall ske är det ingen brådska med.

.

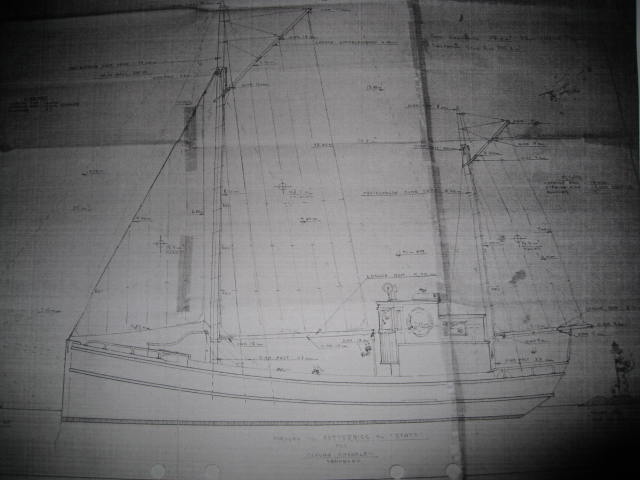

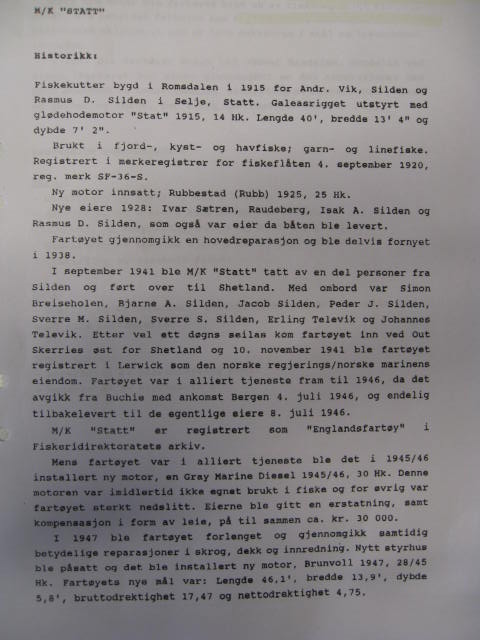

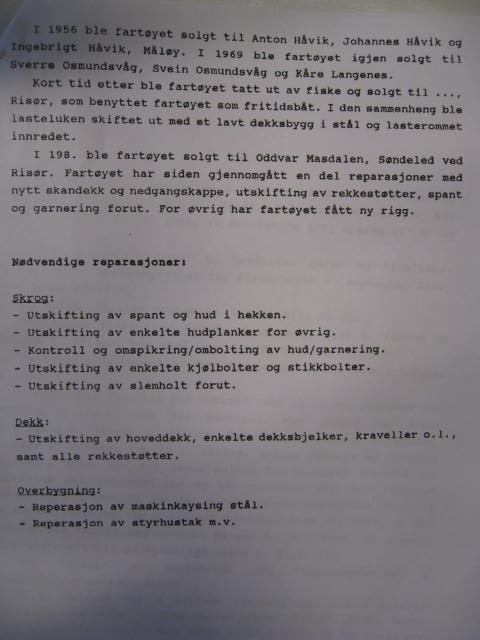

Den Norska fiskekuttern "Statt"

Nedanstående beskrivning om båtens historia har välvilligt ställts till min förfogan av den siste ägaren,

Oddvar Masdalen, Homme, Norge

"Statt" med rigg

Nu kunde jag kontrollera ramlagrens kondition på ett bättre sätt och bedömer dem till att vara användbara för utställningändamål, men tveksamt för drift i fartyg. Det känns inte riktigt bra att sätta ihop motorn på ett sådant sätt att användningsområdet begränsas och därför kommer det nog att bli nya lager monterade. (detta är även beroende av om det går att få loss backslagstrumman). Ramlagren är av typ sfäriska rullager med SKF nr 22322, Dim är id=110, Yd=240 samt B=80.

Nu kunde jag kontrollera ramlagrens kondition på ett bättre sätt och bedömer dem till att vara användbara för utställningändamål, men tveksamt för drift i fartyg. Det känns inte riktigt bra att sätta ihop motorn på ett sådant sätt att användningsområdet begränsas och därför kommer det nog att bli nya lager monterade. (detta är även beroende av om det går att få loss backslagstrumman). Ramlagren är av typ sfäriska rullager med SKF nr 22322, Dim är id=110, Yd=240 samt B=80.

.

.

.

.