Svetsning av ljuddämpare till Seffle 28 BFV

Ljuddämparen har någon gång tidigare blivit frostsprängd och spruckit längs hela manteln. Någon har därefter försökt att reparera skadan genom svetsning, fel metod och tillsatsmaterial har använts med dåligt resultat som följd.

Svetsreparationen i förstoring

Som framgår av bilden är svetsen helt felaktig med en varmspricka som i stort sett går längs hela svetsen och sprickor som går ut i grundmaterialet. Någon ordentlig fogberedning har inte utförts utan svetsen är i stort sett lagd ovanpå manteln med mycket liten genomträngning i grundmaterialet. Vilken elektrod som använts är oklart men troligen vanliga OK 48.00, att gjutjärnselektrod har använts är uteslutet.

Svetsen nedslipad till grundmaterialet

Vad som inte framgår av bilden är att hela svetsen "lossnade" från grundmaterialet på flera ställen under slipningen

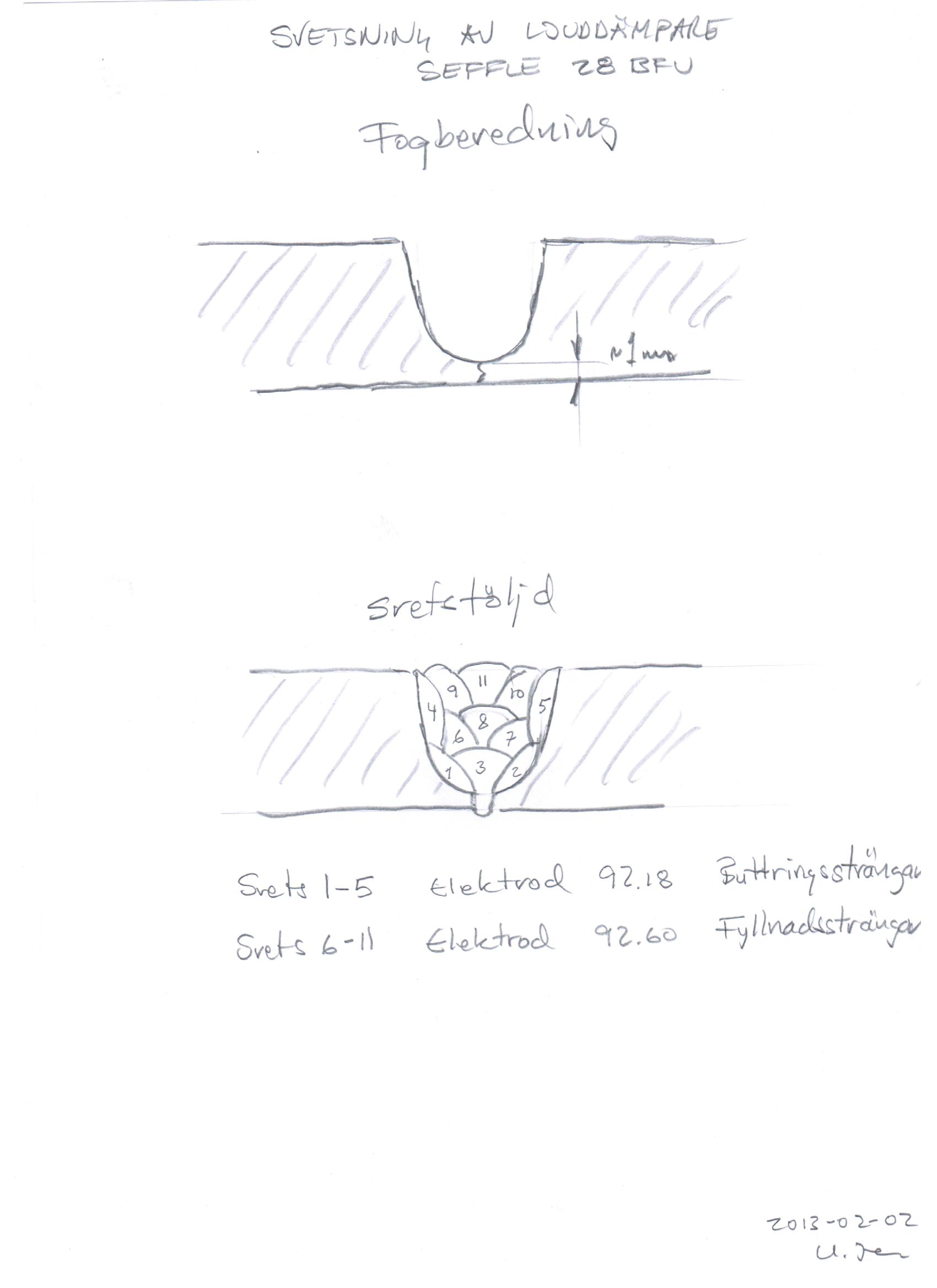

Fogberedning och svetsplan

Före svetsningen skall påbörjas bör man ha klart för sig hur fogberedningen skall utföra V- X- eller U-fog, vilken elektrodtyp skall användas samt hur skall svetssträngarna läggas. Typ av fog väljes efter tjockleken på grundmaterialet, där utgångspunkten är att man utan hinder skall får ner svetsen i grundmaterialet. Här har jag valt U -fog på grund av materialtjockleken. Som synes av översta bilden slipar jag inte genom roten utan lämnar ca 1mm gods kvar. Nästa val är om man skall svetsa i kallt tillstånd eller med förvärme. Jag väljer att svetsa kallt eftersom jag inte har den utrustning som krävs för att hålla en jämn förvärmningstemperatur. Jag värmer däremot området runt skarven till ca 50 grader för att få bort all fukt. När man svetsar "kallt" så är det mycket viktigt att man lägger korta smala strängar (max 5cm utan pendling) samt att de omgående sträckes (Peenar) genom upprepade snabba små slag med slagghackan längs hela svetsen. Efterföljande svets får inte läggas förrän den tidigare svalnat (man skall kunna ta på den med handen). Under tiden som svetsen svalnar lägger man nästa svets i andra ändan av arbetstycket osv. Eftersom det här rör sig om svetsning i gjutjärn så "buttrar" jag först svetsytorna med elektrod Esab 92.18 varefter jag fyller med 92.60. Det är viktigt att man lägger svetssträngarna i en viss ordning eftersom varje efterföljande svets skall anlöpa den tidigare och på så sätt minskar svetsspänningarna i godset. Ovanstående bild visar att jag hela tiden lägger strängarna utifrån och in och där mittsträngen anlöper de två tidigare. Rotsträngen är den viktigaste svetsen varför man först lägger en svets på vardera sida om sprickan. När de svetsarna är klara slipar man igenom roten med ett gap av ca 1mm. Genom detta förfarande har man nu friskt svetsgods att lägga bottensträngen mot och får förhoppningsvis en bra genomträngning som bilden visar.

Fogberedning för ny svets

För att erhålla en fin U-fog använder jag ett rundat slipstift. På bilden visas även det hål som borras i ändan av sprickan för att förhindra att den fortsätter under svetsningen.

Första strängen

De första strängarna brukar se så här eländiga ut, svetsen "kokar" av alla föroreningar som finns inuti grundmaterialet. Men ge inte upp, det är bara att, omgående (innan den hinner svalna) slipa rent och lägga en ny svets, Detta kan få upprepas flera gånger innan man får en ren svets.

Svetsningen går framåt

Av bilden framgår smala strängar samt märken efter "peeningen"

Svetsen slipad och klar

Rent och fint svetsgods, de mörka partierna på bilden är mycket grunda fördjupningar som inte påverkar svetsens hållbarhet.

Smältdiken

Om man, som jag, är amatörsvetsare så är det nästa oundvikligt att det uppkommer "svetsdiken" här och var. Svetsdike är de fördjupningar som uppkommer i gränsen mellan grundmaterialet och svetsen. Om de är djupa och "vassa" så är de skadliga på så sätt att de utgör startpunkter för sprickbildning. I det här fallet så var de diken som fanns grunda (kanske 2-3 tiondelar) men valde ändå att slipa ner dem med topplslipen för att få en rund botten. Detta förfaringsätt är att föredra framför att lägga på mer svets eftersom hållfastheten inte försämras.

Svetsningen klar

Nu återstår att blästring och grundmålning. Därefter "skönhetsbehandling" genom spackling med epoxispackel samt slutmålning.

Svetsarbetet tog ca 16 timmar effektiv tid men en erfaren svetsare kan med säkerhet minska tiden betydligt.

Svetsningsförfarandet gör att man bygger in spänningar i godset (trots peening) och ljuddämparen borde därför avspänningsglödgas för att minimera risken för senare sprickbildning. Någon sådan utrustning har jag inte och hittills har inget jag svetsat med samma metod spruckit (ta i trä!!). Om motorn hade suttit i en yrkesbåt där tillförlitlighet är ett måste skulle jag nog valt att utföra reparationen med en utanpåliggande skruvad kopparplåt i stället. Många anser att den metoden är ett "lappverk" och ingen riktig reparation. Detta anser jag vara felaktigt eftersom en riktigt utför sådan reparation med bra underarbete, rätt packningsval, borrade hål i ändarna på sprickan etc komme att ge en flexibel och hållbar tätning utan några inbyggda spänningar (tvärt om kan manteln röra sig utan att det uppstår spänningar.