Typ: Seffle 14 BFV

Tillverkare: AB Seffle Motorverkstad, Seffle

Tillverkningsnummer: 8052

Tillverkningsår: 1952

Effekt: 7-8 HK

Varvtal: 800

Varvtalsreglering: Centrifugalregulator

Startsystem: Tändkula, Patronstart, handstart

Framdrivning: fast propeller, backslag och varpspelskoppling

Motorn har varit monterad i en varpbåt (troligen) i Åsele

Tillverkningsskylten

Även om det inte är någon vacker skylt så är den mycket värdefull eftersom den fasställer motorns identitet, ålder samt att man troligen kan spåra till vem som motorn levererades första gången.

Att köpa en gammal motor

När man köper en gammal motor så är det nästan alltid så att man köper "grisen i säcken" eftersom ägarna för det mesta har haft motorn stående i många år och kanske är arvegods etc och därför har lite kunskap om motorn. Det finns dock några saker man kan titta på (utan att plocka isär motorn) för att minska risken.

I nedanstående exempel är det förutsatt att motorn inte kan provköras.

Går den att dra runt? låter det från ramlagren (kullager), är vevaxeln rak (många motorer har tappats vid hanteringen och då hamnat på svänghjulet med en krokig vevaxel som följd, dra runt svänghjulet och se om det wobblar, är cylindern utan frost/rostsprickor? har den gått i sötvatten? (detta är viktigt, i en saltvattenkörd motor kan kylkanalerna vara helt upprostade utan att det syns på utsidan).Ljuddämparen och vevhusluckorna brukar vara lätt att lossa ( och sätta tillbaka) varför man kan se hur cylinderloppet och vevhuset ser ut, går oljepumpen att dra runt?, går bränslepumpen att manöverera? slutligen finns alla delar med. Givetvis finns det mängder med andra kontrollpunkter, men med ovanstående får man en hyfsad bild av vad man köper.

Den här motorn köpte jag i Karlsborg från ett trevligt par (även de samlare, men inte på tändkulor) och tror att både köpare och säljare är nöjda med affären.

Nu är motorn hemma och då börjar arbetet med att i detalj studera motorns kondition (detta för att fastställa om den är renoveringsbar eller skall användas som reservdelsmotor.

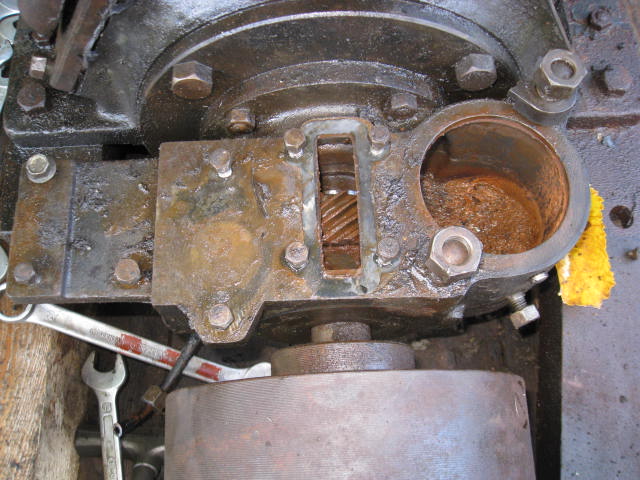

Bottenramen

Bottenramen var av på två ställen och måste reparationssvetsas och ev även förstärkas. Plattan som är bultad till ramen är fästet för reglagen till varpspelet.

Vevhusluckor

Det första att kontrollera är att motorn går att dra runt samt hur det ser ut inuti vevhuset. (detta kunde jag givetvis kontrollerat innan köpet, men eftersom de var så mycket användbara delar på motorn så var det inte så viktigt. Även om motorn gick att dra runt samt att ramlagren såg ok ut (det lilla man kan se från vevhuset) så var insidan allt för skitig och rostig för att kunna lämnas utan åtgärd. om man försöker att rengöra utan att ta isär motorn så kommer alltid något att hamna i ramlagren (som är helt oskyddade från insidan) vilket inte är acceptabelt. Att en motor som stått länge ser ut som denna är helt normalt, och jag brukar för det mesta renovera mina motorer från grunden så detta utgör inget problem.

Backslaget

Nästa del att demontera var backslaget. För att få loss det från motorn måste man skruva loss medbringarflänsen från backslagsdelen samt försiktigt kila loss det eftersom det sitter ett kullager på centrumaxeln som kan sitta hårt fast.

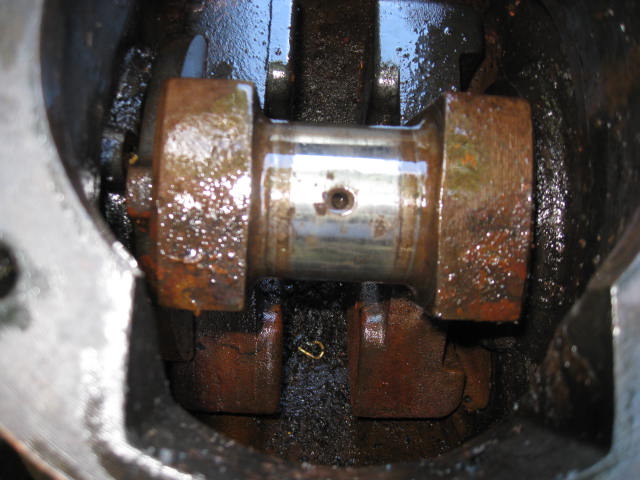

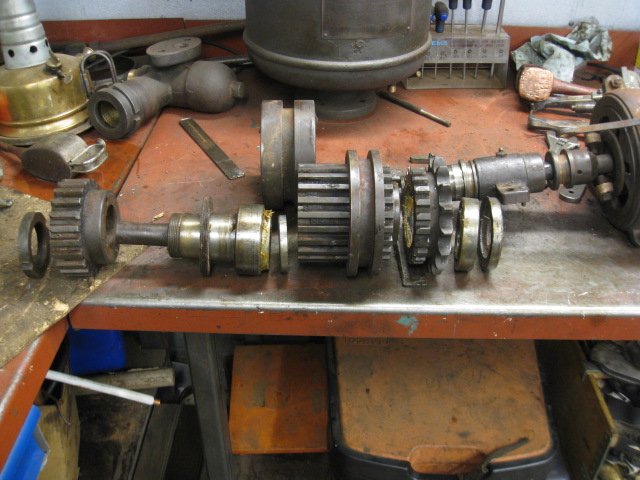

Kugghjulstrumman

Backslaget som är en enkel planetväxel behöver en ordentlig rengöring, samtliga kugghjul är oskadade men hårt slitna (inte undra på som det ser ut inuti) Här syns även lagerläget för centrumkullagret.

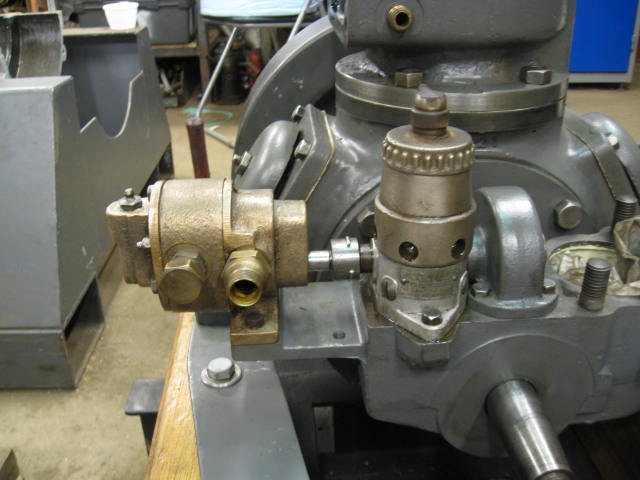

Regulatorfästet

Här är vattenpumpen, oljepumpen, växeldrevet samt regulatorn demonterad. Som synes behöver även denna del rengöring. Regulatordrevet som skymtar fram är helt ok.

Topplocket

Att se sådana fina (rostfria) kylkanaler är en fröjd för ögat för en Bohuslänning (saltvatten), Cylindern är lika bra.

Vevtappen

Vevtappen ser helt ok ut men behöver poleras, jag har inte mätt upp den och får vänta med ytterligare utlåtande tills det blir dags för renoveringsarbetet. Vevlagret och kolven är också ok .

Motorn i delar

Nu är motorn isärplockad så långt som erfordras för att kunna avgöra vad som behöver åtgärdas och vad som behöver anskaffas för att få igång den. Om det inte dyker upp några överraskningar när jag plockar isär resten så är detta ett mycket bra renoveringsobjekt (och där jag har alla reservdelar som fn saknas). Svetsningen av bottenramen är väl det enda frågetecknet så här långt, men det bör gå bra. Nu får den stå på väntelistan ett tag för först skall jag iordningställa en liten Seffle 3Hk.

Demontering av svänghjul

Svänghjulsmuttern har nyckelvidden 42 mm och är vänstergängad. Svänghjulsmuttrar brukar sitta ordentligt fast (och skall så göra) och får lossas med en liten slägghammare. För att inte vevaxeln skall bli krokig är det viktigt att palla upp svänghjulet för att inte kraften skall hamna på vevaxeln

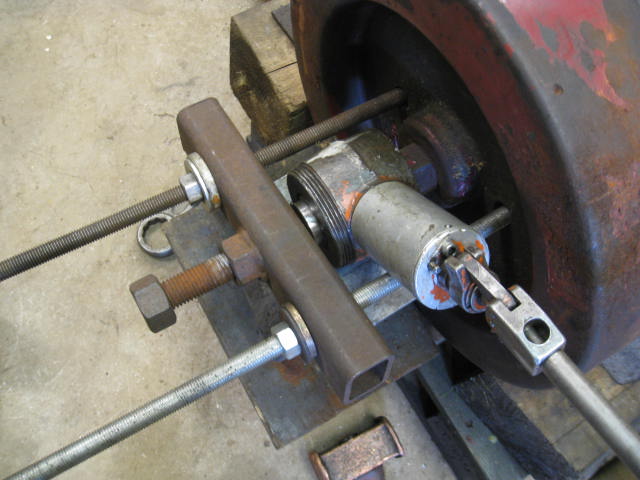

Demontering av svänghjul forts...

Två dragstänger M16 samt en 35 T domkraft gjorde att hjulet lossnade utan värme. Av lättja använde jag ett ok som är aningen för litet (man skall se till att ha så kraftiga delar att de inte fjädrar utan att all kraft skall gå till vevaxeln) men hjulet satt inte hårdare fast än att det lossnade ändå. Det finns ingen manometer på domkraften och kan därför bara uppskatta lasten till ca 10-15 Ton.

Demontering av vevhusgavlar o vevaxel

Nippeln till smörjoljeringen skall alltid demonteras före man börjar lossa gavlarna, nippeln går in i smörjoljeringen (som är tunn ring, ibland gjuten i mässing och ibland gjutjärn och är mycket skör) och kan skada ringen. På den här motorn sitter nippeln på ovansidan vilket jag aldrig tidigare har sett (jag får se när gaveln är lossad om detta är riktigt).

Smörjoljeringens nippel

Så här ser nipppeln till smörjoljeringen ut.

Vevaxeln demonterad från vevhuset

Vevhusgavlarna brukar sitta hårt fast, och det gjorde de här också. Gavlarna brukar vara försedda med tre gängade hål som skall användas för att pressa ur gaveln men några sådana fanns inte och fick därför använda kilar. Att använda kilar för demontering av så här tunna detaljer fordrar att man är mycket försiktig och för att gaveln lättare skulle lossa värmde jag med svetsen. Orsaken till att de är besvärliga att få loss är att både ytter och inneringen på lagret har passning på vevaxel och i gaveln. Eftersom lagren inte har någon annan fastsättning i gavlarna än passning så valde jag att demontera den aktre gaveln för att inte skada smörjoljeringen (som sitter bakom den främre gaveln). När gaveln är loss kan man lirka ur vevaxeln ur vevhuset (jag har dock varit med om att behöva lossa balansvikterna för att få ur vevaxeln men det kanske var så att jag inte provade tillräckligt, för det verkar inte sannolikt att konstruktören ritade hålen i gavlarna någon mm för liten (se senare tillagd info nedan) Nu återstår bara att demontera den främre gaveln och ramlagren så är hela motorenheten isärplockad.

Urtag i vevhuset för demontering av vevaxeln

När jag rengjorde vevhuset visade det sig att konstruktören visst tänkt till och gjort en urfräsning i den främre delen så att vevaxeln kan dras rakt ut. Detta innebär att man skall demontera den bakre gaveln först och sedan dra ut vevaxeln framåt. (vilket jag gjorde men av annan anledning, mitt försvar är att urfräsningen doldes av packningen).

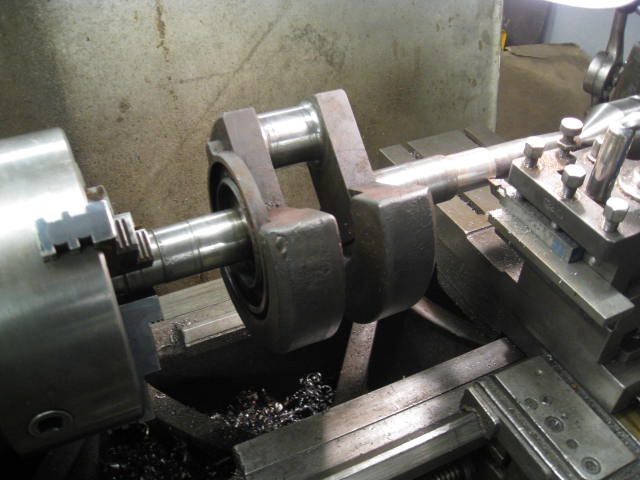

Demontering av främre vevhusgavel

Främre gaveln satt hårt fast på lagret och behövde värmas för att lossna. Notera mässingbiten mellan vevaxeln och avdragaren, detta för att skydda centrumhålet i vevaxeln. (vilket kommer att bli förstört om man sätter avdragarskruven direkt mot detta). Centrumhålet skall man vara rädd om för det kommer till användning om man skall sätta upp vevaxeln i svarven etc.

Demontering av aktre ramlager

Demonteringen av det aktre ramlagret ställde inte till med några problem, gott om plats för avdragaren samt lätt att värma med svetsen (lagret skall ändå skrotas). Notera mässingmellanlägget för att skydda centrumhålet i vevaxeln.

Demontering av främre ramlager

Det främre lagret var knepigare att få loss. Smörjoljeringen gjorde att det inte gick att få fäste för avdragaren och jag fick därför tillverka ett fäste, som sedan svetsades fast på lagrets innerring. Detta måste utföras med största försiktighet, speciellt svetsningen mot innerringen, det får inte finnas någon möjlighet att svetsen tränger igenom och fäster i axeln (minsta svetsloppa gör att det inte går att dra av utan måste skäras loss, riskfylld operation). Även faktumet att lager inte är svetsbara (för hög kolhalt och tar härdning direkt) gör att man måste vara snabb med att applicera avdragaren och börja värmningen med svetsen för att minimera härdningen, avdragaren får ej heller sättas åt för hårt vilket får kompenseras med högre värme på lagret. Efter ett misslyckat försök (svetsen sprack) så lossnade lagret snällt vid nästa försök. Nu är vevaxeln klar för rengöring och montering av nya ramlager etc.

Temporärt avdragverktyg för främre ramlager

Svårare än så här är det inte!

Svetsning av bottenramen

Bottenramen kom med i två delar och måste repareras. Jag var lite orolig för svetsbarheten men det utgjorde inga som helst problem. För att minska "dragningen" under svetsningen bultade jag fast ramen i en stålplatta (om man vill absolut minimum dragning skall man använda betydligt grövre doningar än jag använde (skruvar etc) så att ramen ligger helt stumt under svetsningen. I det här fallet är svetsgodset relativt klent varför dragningskrafterna inte blir så stora (och jag hade ändå avsett att planfräsa ramen).

Svetsningen fortsätter

Som synes blev det helt rena svetsar, hålet får renborras med en pinnfräs i fräsen senare.

Planfräsning

Efter planfräsningen är ramen troligare mer plan än den varit de senaste 50 åren.

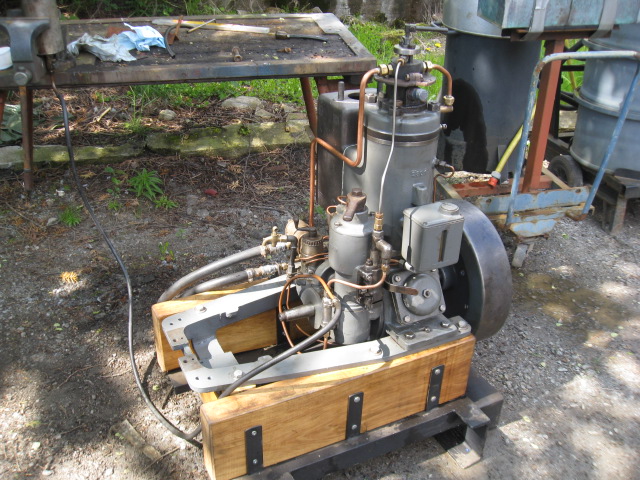

Motorfundament

Motorn måste ha ett fundament och som bör utformas så att motorn enkelt kan flyttas med en palldragare. Jag brukar tillverka dem så att man kan lyfta motorn både framifrån och från sidan, försöker även hålla mig till standardpall dimensioner avseende bredden samt att det bör vara min. 50mm frigång mellan svänghjul och fundamentet (om handen skulle råka följa med svänghjulet har man förhoppningsvis både hand och fingrar i behåll, här pratar jag om att veva runt svänghjulet, om motorn är igång har man värre problem att hantera) Tyvärr börjar mitt stållager ta slut och fundamentet blir därför i stort sett byggt av U-160 med 75 Ek plank mellan motor och fundament.

Motorfundamentet forts..

Motorfundamentet är klart där Ekbalkarna behandlats med linolja och terpentin . Motorns bottenram skall fästas till balkarna med sex st. fransskruv.

Målning

Båtmotorer bör målas eftersom de rostar snabbt (åtminstone här på västkusten). För att få ett bra resultat blästras delarna före målning samt får torka i verkstaden i ca 25 grader och med en avfuktare som minskar luftfuktigheten (det är hög luftfuktighet under hösten). Normalt brukar jag grundmåla med grundfärg men här har jag provat en ny färg som heter "Alcro komplett" där fabrikanten säger att någon grundfärg inte erfordras.(återstår att se hur det fungerar). Kulören är NCS S 7000 N och glansen 60.

Målning av insidan

Att måla de ytor på insidan av motorn som kommer i beröring med olja är en god praksis. Ytorna är i allmänhet inte bearbetade utan är en rå gjutyta där smuts lätt kan fastna, genom att ytbehandla med en blank slitstark färg får man smutsen arr följa med oljan ner i botten på vevhuset och därefter ut via dräneringen när denna öppnas . Kulören är inte så noga "utan man tager vad man haver" . Huvudsaken är att färgen är lämplig. Jag använder International tvåkomponent båtlack. Även om jag blästrat delarna invändigt är det viktigt att först lägga ett tunt lager grundfärg ( även den International två-komponent) för att säkerställa bra vidhäftning.

Motorbädd med bottenram

Nu är det dags att börja renoveringen av detaljer samt montering. Första steget är att montera bottenramen på motorbädden. Motorbädden var inte helt rak efter svetsning och montering av Ek bjälkarna och måste justeras. Med lite märkfärg under bottenramen så var det enkelt att hyvla till bjälkarna tills ramen låg an i hela sin längd.

Vevaxel

Kuggdrevet för regulatordriften hade ett glapp mot axeln på ca 0,3mm och satt därmed helt löst. detta är ej acceptabelt eftersom glappet snabbt kommer att öka och därmed slita på kuggarna, dels kan drevet "vandra" axiellt på vevaxeln och därmed ändra insprutningstiden (detta kanske inte är något stort problem eftersom de snedskurna kuggarna medför att det troligen håller sig på sin plats under drift). Axeltappen svarvades ner tills den blev helt rund och drevet försågs med en bussning där hålet anpassades till den nya axeldimensionen.

Kuggdrevet

Här är drevet bussat och klart, hålet som syns i delningen mellan drev och bussning är en M5 insexskruv som extra låsning. Bussningen har krymppassning i drevet + 0,07mm.

Nya ramlager

Lagerlägena på vevaxeln hade en plustolerans av 0,02mm varför lagren (Sfäriskt kullager SKF nr 2309) fick värmas i olja till ca 120 grader (120 grader är vad SKF anger som maxtemperatur) innan de träddes på axeln. Normalt brukar jag tillverka ett rör som passar på vevaxeln för att knacka ner lagret om det skulle fastna under montaget, men ansåg inte detta vara nödvändigt i det här fallet eftersom temperaturökningen gav ett glapp av ca +0,03mm ( uppvärmningstemp= 120 grader, rumstemp/vevaxelns temp= 20 grader, längdutvidgningskoefficient= 11,5, vevtappens diameter = 45mm, vevtappens övermått = 0,02. ((120- 20) x 45 x 0,0000115 ) - 0,02 = 0,03mm. (som överslagsberäkning kan man använda en diameterökning av 0,1mm per 100 grader och 100 mm diameter (avser stål, gjutjärn är ca 0,09mm). Diameterförändringen är linjär inom de tempområden som vi använder och som exempel får ett 50mm hål en diameterökning av 0,05 mm enligt ovan.)

Axialtätningar

För att täta vevhuset där vevaxeln går genom vevhusgavlarna har motorn försetts med mekaniska tätningar. Tätningarna, består av fjäderbelastade gjutjärnsringar som med konstant tryck pressas mot vevhusgavlarnas insidor (finsvarvade plana ytor), tätning mellan axel och gjutjärnsringarna erhålles genom fin passning. För att fjädrarna inte skall utsättas för sidokrafter löper gjutjärnsringarna på en kil på vevaxeln. Mothåll för fjädrarna erhålles genom en lös plåtbricka som placerats direkt på lagret. (skymtar på bilden)

Värmning av gavlar

Hålen i vevhusgavlarna för ramlagren var inte helt runda (troligen som effekt av värmningen vid demontaget) och fick justersvarvas. Den främre gaveln har en något hårdare passning - 0,02mm medan den aktre (som inte är så hårt belastat fick något mindre +-0,00 mm. För att underlätta montaget värmde jag den främre gaveln med en varmluftspistol.

Vevaxel i vevhuset

En milstolpe! vevaxeln monterad i vevhuset. Packningarna mellan gavlar och vevhus utfördes av 0,25mm oljebeständig packningsmaterial.

Drevet på axeln

Nu kan montaget fortsätta med regulatorhuset etc.

Cylinderfotspackning

Cylinderfotspackningen tillverkas av 1mm klingersil. Att få runda fina hål utan hålpipor erhålles genom att använda en kullagerkula.

Vevstakslagret

Kontroll av vevlagrets anliggning bör kontrolleras när vevaxeln är urmonterad. Anliggningen kanske inte är 100% men duger. .

Kontroll av lagerspel

Efter att ha mätt upp vevtappen för kontroll av ev orundhet (som påverkar hur stort lagerspel som erfordras) är det dags för kontroll av lagerspelet. Kontrollen utföres genom att en 0,5mm blytråd lägges i den undre lagerskålen. Lagret monteras på vevaxeln och åtdrages hårt, därefter lossas lagret och blytråden (som nu har plattats till (förutsatt att spelet är mindre än 0,5 mm)) mätes med micrometer, Spelet var 0,23mm vilket är alldeles för stort (spelet bör vara ca 0,05mm) och den undre lagerhalvan får fräsas ner tills rätt spel erhålles. På bilden syns två "laxspår" där det skall sitta tätningslister (om detta utförande är en sen eller tidig uppfinning från Seffle vet jag inte men träffar på det ibland) dessa lister saknas vilket är oroande eftersom avsaknaden kan göra att oljetrycket inte kan bibehållas under drift. att hitta sådana lister bedömer jag som, milt uttryckt, besvärligt och monterar ihop motorn som den är för att senare gjuta om lagret till det "vanliga" utförandet. Jag har flera lager som behöver gjutas och tänkt att göra alla på en gång.

Vevhusluckor/ventiler

Förbränningsluften erhålles genom att luft suges in i vevhuset genom det undertryck som skapas när kolven är i rörelse uppåt samt tryckes upp i förbränningsrummet via överstömningskanalen (ingjuten i cylindern) när kolven är på nedåtgående. För att inte luften bara skall pumpas ut och in vevhuset är vevhusluckorna försedda med enkla ventiler. Bilden visar två utförande, den vänstra med ventilbricka av fjäderstål samt den högra där ventilbrickan är utförd i gummi. I de vevhusventiler som följde med motorn var brickorna (fjäderstål) avbrutna och kommer därför att montera ett par med gummibrickor som jag tagit från en mindre reservdelsmotor. Båda ventilerna fungerar lika bra men gummiventilerna opererar lite tystare än de av fjäderstål.

Motorn börjar ta form

Här är cylinder, topplock, vehusluckor samt regulatorstativet på plats. För att vara säker på att det finns tillräckligt spel mellan kolvtopp och topplocket lade jag en blytråd på kolvtoppen och drog runt motorn, därefter mättes tjockleken på den tillplattade tråden, tjockleken var 2,4mm vilket verkar vara mer än tillräckligt för en sådan här liten motor (vad måttet skall vara enligt ursprungspecifikationen vet jag inte , men vi får väl se hur kompressionen känns när det blir så dags)

Vattenpump och oljepump på plats

Nu är det dags att börja "dressa" motorn med alla pumpar ledningar etc. Här är vattenpumpen, oljepumpen och drevet monterat på plats. Vattenpumpen är en dubbelpump där en sida används för kylning av motorn och den andra för länspumpning.

Regulatorn

I de flesta fall är lagren "kass" i regulatorn, troligen för att det kan tränga in vatten eller dålig smörjning. Kugghjulet brukar sitta ordentligt fast och det är inte plats för någon riktig avdragare varför jag värmer kugghjulet till ca 70-80 grader och därefter pressar jag loss det med regulatorhuset som stöd, när hjulet har lossnat och demonterats tar man bort kilen och sedan är det bara att fortsätta att pressa tills axeln är ur huset. Man får ha en viss koll på presskraften så att inte huset spricker eller att axeln kroknar (den är gjord av ganska mjukt material). Det stora lagret får demonteras när axeln är ur huset.

Regulatorns delar

När återmonteringen kommit så långt att man skall sätta dit axiallagret skall man tillse att brickan med det största hålet hamnar överst ( risken är annars att brickan med det minsta hålet kan "hänger" sig på axeln.

Regulatorn och oljebehållaren är på plats och rördragningen för oljesystemet har påbörjats. (bränslepumpen är enbart temporärt monterad)

Rördragningen går vidare

Det börjar närma sig! Nu är kylvattenrören klara, tändtornet med spridare monterad (spridarens funktion kan jag inte kontrollera förrän bränslesystemet är klart och kan testa med pumpen. Ljuddämparen målades i en kulör som liknar gjutjärn, men det blev inget vidare och kommer att målas om i samma färg som motorn i övrigt (men det får bli en senare fråga). Återstående är iordningställande av bränslesystemet. Backslagstrumman är enbart löst ditsatt för att kunna kontrollera att rördragningen kommer på rätt ställe.

Tillverkning av ändstycken

Den största orsaken till att rördragningen är så tidsödande är att nästan alla ändstycken måste tillverkas och lödas fast i rörändarna.

Rördragningen klar

Nu är samtliga ledningar klara, förutom ledningen från bränsletanken till filtret som inte kan utföras innan tanken är monterad (är ej tillverkad ännu).

Svänghjulet

Det sista jag gör före start är att dra fast svänghjulet permanent. För att inte riskera att vevaxeln kröks när muttern drages fast lägger jag under träkilar som tar upp lasten från släggslagen. Muttern är vänstergängad och åtdrages hårt.

En milstolpe

Motorn är nu så färdig att den kunde provköras (backslag etc. återstår att montera). Det var med lite tvivel som startförsöket gjordes eftersom kompressionen inte var den bästa, men den startade snällt och gick med jämn och fin gång. Nu kommer jag att ta itu med backslaget och bränsletanken så att motorn blir helt klar.

Backslaget

Backslaget till den här motorn är av typ varpspelskoppling där varpspelet drivs med en kedja från det stora kedjehjulet på bilden. Genom att föra de lösa ringarna fram och tillbaka på splines-trumman kan man koppla ur eller i spelet.

Varpspelsdelen

Som synes är det många delar och måste demonteras från akterkant. Jag har gjort en ganska detaljerad skiss över varpspelsdelen som är bra att ha när man skall demontera. Är det någon som står i begrepp att plocka isär sitt varpspel så kan han/hon kontakta mig för en kopia.

Motorn klar

En renoverad och fungerande motor kan nu läggas till samlingen.

Även om motorn fungerade utan anmärkning så var det vissa delar som inte var i det skick som man bör förvänta sig av en motor som i övrigt är i mycket bra skick. Det som behövs åtgärdas är glapp i kolvbultslagret samt kugghjulen i backslaget.

Kolvbulten

Både kolvbulten och kolvbultslagret var slitet med ett glapp på ca 1,5 tiondelar (borde vara ca 0,02-0,03 mm)Som synes på bilden har man planslipat kolvbulten från smörjhålet och en bit utåt (lika på undersidan) där tanken troligen har varit att fördela oljan över hela bulten. Jag är tveksam till att smörjspår placeras på den tryckbärande ytan samt att de i det här fallet också har väldigt stor yta. Åtgärden borde vara att tillverka en ny kolvbult och gjuta nytt lager i vevstaken. I detta fall blev det inget av åtgärderna eftersom jag fick tag på en begagnad kolv i bra skick. Kolven var en "överdimensionskolv" vilket passade som hand i handsken eftersom cylindern också var sliten ca 0,25mm och kunde därmed åtgärda två avvikelser på samma gång.

Honing av cylindern

Nytillverkade kolvringar monterade

Eftersom cylinder honats till att vara helt rund var det ingen bra ide att montera de befintliga ringarna (som troligen är slitna ovala) utan nya fick tillverkas. Tillverkningen av ringarna finns beskrivna under "övrigt" kolvringstillverkning.

Kolvringsverktyg

När kolven skall monteras i cylindern måste kolvringarna klämmas ihop. För detta ändamål använder jag ett speciellt verktyg (kolvringskompressor). Normalt hittar man dessa i mindre dimensioner och använder därför en vanlig slangklämma när jag inte har rätt dimension. Detta tar lite längre tid eftersom den måste flyttas till nästa ring allt efter kolven går ner i cylindern.(men det fungerar lika bra)

Tätningslister i vevlagret

När motorn demonterades visade det sig att tätningslisterna saknades i vevlagren och oroade mig för att detta skulle påverka smörjningen av lagret (se tidigare kommentar). Jag hade inte sett några sådana lister tidigare heller så det var med stor förvåning och belåtenhet som jag fann en ask med lister i samband med ett annat motorförvärv. Nu är lister monterade och det återstår att se hur väl detta fungerar.

När detta skrivs har motorn startats och gått ca en timma (köra in kolvringarna) och är nu i mycket bra skick.

Återstår är att åtgärda kugghjulen i backslaget men det får vänta tills vidare (kanske jag tillverkar ny kugghjul).