RAPP 40 HK

Motorn anlänt i Stenungsund 2016-12-17

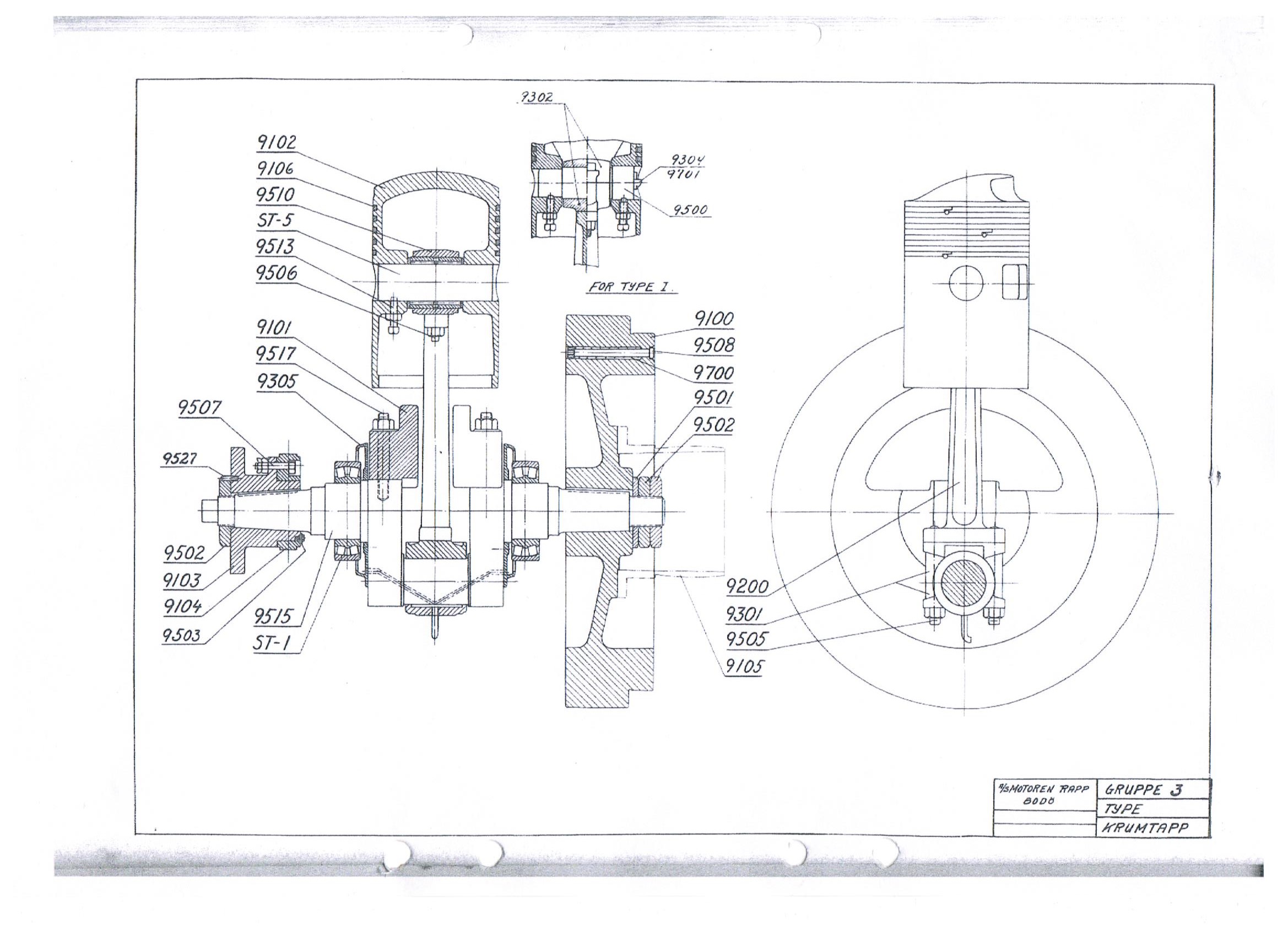

Tillverkare: A/S Motoren Rapp Bodö, Norway

Typ: P 40 HK

Tillverkningsår: Okänt fn

Effekt: 40 HK ( NS standard)

Varvtal: 400

Varvtalsreglering: Vacuum-eller luftregulator.

Startsystem: Tändkula alt Glödspiral

Framdrivning: Vridbar propeller

Motorn installerades ursprungligen i: ??????? Här skall infogas fakta när jag får mer info.

Ägare: Bragdöya Kystlag Kristiansand, Norge

Demontering av svänghjulet

Motorn har stått oanvänd i många år och vid startförsök har man hört ett starkt "Rumlande" ljud som tyder på att ramlagren är förstörda, det har även stått vatten i vevhuset vilket ytterligare förstärker misstankarna. Lagren är inte åtkomliga för inspektion vare sig utifrån eller inifrån utan att svänghjulet demonteras och det är därför logiskt att börja demonteringen med detta. Svänghjulet är monterat på vevaxelns kona och har en flatkil som extra säkerhet mot att det lossnar. Svänghjul är tunga och sitter vanligtvis hårt fast varför dimensionerna på verktygen blir därefter. Som synes måste slagnyckel och slägga användas för att få loss vevaxelmuttrarna (två st.) Slagnyckeln har en nyckelvidd av 106mm och vevaxeln är högergängad. Muttrarna var ovanligt "tunna" endast 26mm vilket fick mig att tro att svänghjulet var krympt fast på vevaxeln utan kil (det satt en bricka innanför muttrarna som dolde kilspåret. Brickan hade så mycket färg på sig att den såg ut att vara en del av svänghjulsnavet!) Dålig ursäkt eftersom brickan klart och tydligt framgår på sektionsritningen. Att svänghjulet försetts med kil var goda nyheter eftersom det då kan återmonteras utan värmning.

Förberedelse för avdragning

I svänghjulet finns fyra borrade hål för avdragning, diametern på hålen är ca 30 mm men med åren har de rostat igen varför det var nödvändigt att slipa ur dem så att dragstängerna hade god frigång. Dragstängerna får inte på något vis gå trångt i avdragarhålen eftersom de då kan överföra sidokrafter under belastningen som kan medföra att hjulet spricker.

Avdragaranordningen

Som tidigare nämnts erfordras det ordentliga "doningar" för att lossa stora svänghjul. Här har jag monterat ett avdragarok tillverkat av 300 U-Balkar, fyra dragstänger M30 av 8.8 stål, brickor av 20mm plåt samt en Simson hydrauldomkraft på 60T. Det är viktigt att det finns en viss "balans" mellan ingående delar eftersom man eftersträvar ett så "stumt" förband som möjligt. Då avsikten är att få en tempdifferens mellan vevaxel och svänghjulsnavet försågs de frilagda delarna av vevaxeln med högtemperaturisolering samt ett plåtskydd för att skydda dessa mot flammorna under uppvärmningen. Nu var det klart för värmning vilket utfördes med två stora gasolbrännare. Värmningen startade på svänghjulets ytterbana tills det uppnådde en temp på ca 100 grader varefter hjulet lossnade !. Normalt brukar man få värma ner mot navet innan det lossnar men här var det inga problem. Det bör noteras att efter man har värmt ytterbanan så är det bråttom att få värmt navet eftersom vevaxeln annars får samma temp som hjulet. I ett sådant fall är det bara att gå hem och vänta tills morgondagen och alltihop har kallnat och sedan börja på nytt igen.

Svänghjulet demonterat

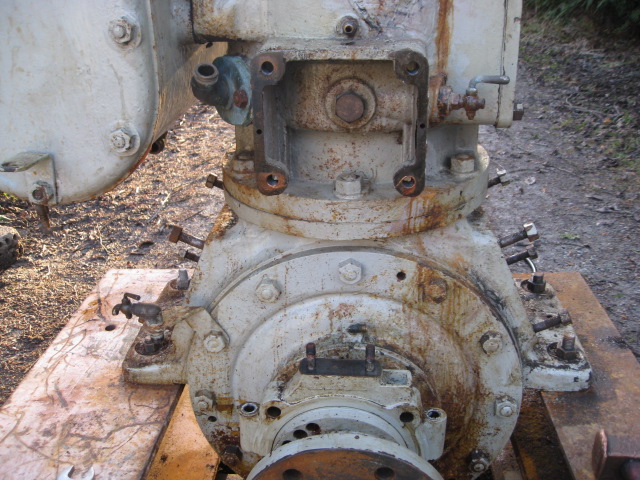

Främre ramlagret

Efter att demonterat främre lagerskölden är lagret åtkomligt för inspektion och bilden talar för sig själv. Ramlagret är ett sfäriskt rullager som inte kan identifierats ännu eftersom bredden ej kan fastställas förrän lagret är demonterat.

Nästa jobb borde vara att lossa excentern/backslagsflänsen från vevaxeln men för att komma åt den måste först regulatorn och excenterbandet demonteras.

Regulatorn

Bränslepumpen hade tidigare demonterats så det var bara att lossa några skruvar så var den loss.

Excenterbandet

Excenterbandet är förbundet med regulatorn via en vevstake som är bultad direkt i excenterbandet. Två långa pinnskruvar håller bandet mot excentern.

Excenter/Backslagsfänsen

Det här är en rejäl klump som sitter i akterkant på vevaxelns kona med kil. Allt hålles på plats med en stor mutter på vevaxeländan. Konstruktören hade tänkt till och mutterns nyckelvidd (106mm) är samma som muttern på svänghjulsidan, och kunde därför använda samma slagnyckel. Även den här "klumpen" sitter säkert hårt fast och måste dras av med hydraulkraft och värmning enligt samma procedur som för svänghjulet. Även om flänsen ser väldigt kraftig och inbjudande ut att fästa avdragaren i så är den av gjutjärn och tål ingen större belastning varför jag får tillverka någon sorts avdragare där belastningen hamnar på framsidan av navet i stället. Det här kommer att ta tid så jag får koncentrera mig på att demontera de delar som går att demontera för att få in vevhuset i verkstaden innan det blir dåligt väder! Avdragaren får jag ta itu med senare..

Ljuddämparen

Ljuddämparen sitter fast med fyra pinnbultar i cylindern. Muttrarna sitter på insidan och alla som jobbat med tändkulemotorer vet hur en ljuddämpare ser ut inuti! Den här var inget undantag och jag var helt svart av sot blandat med olja och diesel innan dämparen låg på backen. Men nu är den loss.

Mellanstycke och Topplock

Vid det här laget vet ni nog att jag inte har någon lyftanordning i verkstaden (pga för låg takhöjd) och måste göra alla tunga lyft utomhus. Jag använder min lastmaskin som "skykrok" och monterar ett spakblock på gafflarna och får därmed full kontroll över lyftet. En stor nackdel med dessa gamla maskiner är att jag måste klättra ut genom taket var gång jag skall fästa en stropp etc . Givetvis kan jag gå ut genom dörren under gafflarna men detta är livsfarligt om någon oljeslang skulle gå av, så det är bara att klättra, och varför skall allting vara lätt?

Demonterade delar

Nu är det mesta nerplockat, det ser kanske inte ut att vara speciellt mycket men det kommer att blir en hel del arbete att sätta dessa i brukbart skick.

Den blir mindre och mindre

Nu är det "bara" cylinder och kolv kvar innan den kan åka in i verkstaden.

Vevlagermärkning

Nu är det dags att lyfta ur kolven men innan dess måste man kontrollera att vevlagrets delar är märkta för att de skall kunna återmonteras på exakt samma plats som tidigare. Här var det inga problem med märkningen men skulle den saknas så får man märka själv (och förutsätta att delarna var korrekt monterade från början)

Lyft av kolven

Kolven är som allt annat tung och därför finns det ett gängat hål i toppen på kolven där en lyftögla skall monteras. Här har man borrat hålet ur centrum vilket ställer till problem när den skall lyftas ur (och i) eftersom den "kantrar" och fastnar. Därför måste det stå en man vid cylindern och "rucka" kolven fram och tillbaka under lyftet. Som synes används ett spaklyft för att ha full kontroll.

Cylinderlyft

Lyft av cylinder utgjorde inga problem alls, dock måste man vara observant på att det sitter styrstift i cylinderfoten och att dessa inte sitter fast (här satt det ett stift, som var löst). Även här användes spaklyften.

Vevhuset inomhus

Nu kan snön komma för alla delar är inomhus (förutom svänghjulet och ljuddämparen som förvaras i ett tält.

Vevlagret

Även om kontrollen av de olika delarna får vänta tills de är rengjorda så kunde jag inte låta bli att titta lite på lagerskålarna och vevtappen (se nedanstående bild). Preliminärt kan dock sägas att de hade inte gått många timmar ( om ens det) innan lagret hade slitits ner totalt.

Vevtappen

Förhoppningsvis ser den bra ut under rosten och att den inte är sliten oval! Men detta kommer att visa sig.

Nu kommer det fler utmaningar innan motorn är komplett isärtagen, (lossa excenter/backslagsflänsen, Vevhusgavlarna, urlyft av vevaxel samt demontering av Ramlagren.

Avdragning av excenter/backslagsfläns

Här är avdragaranordningen på plats. Avdragaren är tillverkad av två flänsar 25 resp. 30mm tjocka samt med sex st. dragstänger M20, domkraften är på 30 T. Flänsarna blev ganska knepiga att tillverka eftersom en del av dragstängerna gick genom den aktre flänsen och en del fick ligga utanför (pga excentern) och därigenom olika hålcirklar, flänsen bakom excenter fick även göras med en "lucka" för att kunna träs över axeln, och därefter svetsas ihop på plats igen (svetsen syns på överkant av flänsen). Det kanske hade gått bra att dra av den utan detta merarbete men risken var uppenbar att något kunde gå sönder. (Stora krafter och dålig hållfasthet i gjutjärn). Efter att ha isolerat den frilagda vevaxeländan kunde värmningen börja. Med två stora gasolbrännare kunde vi ( Jan-Erik har anlänt) värma upp excentern snabbt och den lossnade ganska lätt. Kanske vid 60-70 grader.

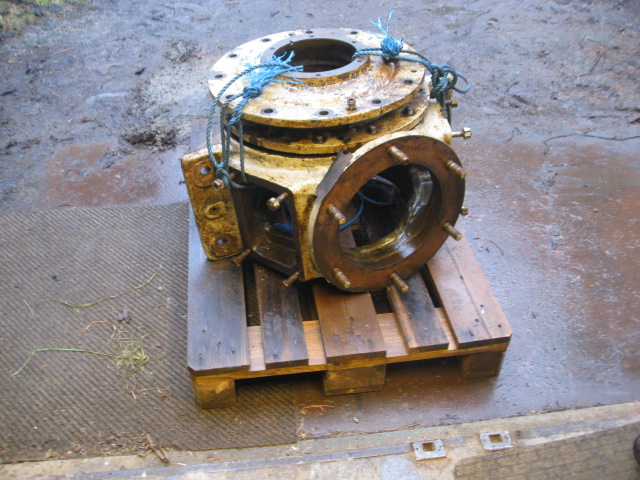

Excenter/backslagsfläns demonterad

Vevaxeln

Jag har troligen tidigare nämnt på hemsidan att man skall värma den aktre delen av ett nav med något högre temp. än det främre (främre och aktre avses räknat från avdragaren), då konan i svänghjulet (eller vad det nu kan vara) är utformat med anliggning enbart i för och akterkant (se bild). Om den främre delen värmes först kommer all last att hamna på den aktre delen av konan och kan då spricka (blir utsatt för dragspänning). I detta fall var det inte ett problem även om den främre delens fläns måste värmas först för att låta den utvidga sig innan den inre delarna börjar värmas eftersom all last var anbringad på den aktre delen av excentern. Och som synes gick allt väl!

Aktre ramlagret

Om någon tvekat om behovet av renovering kanske ovanstående bild kan övertyga den mest klentrogne.

Vevhusgavlarna

Vevhusets gavlar fungerar dels som tätande "lock" för vevhuset och dels som lagerläge för ramlagren. Gavlarna brukar vara besvärliga att få loss eftersom de har passning både i vevhuset och runt ramlagrens ytterbana, en ytterligare nackdel vid demontaget är att de sfäriska rullagren har en tendens att "kantra" vid demontaget och då låser sig i gaveln. För att underlätta demontaget har man gängat tre hål där man kan gänga i bultar och sedan spänna ut gaveln från vevhuset.

Avdragare för vevhusgaveln

Att lossa gavlarna med spännbultarna fungerar nog bra när motorn är ny och alla passningar är ok men här blev det stopp efter ett tag. Gaveln är en relativt tunn gjuten plåt som inte tål någon större belastning varför en "specialavdragare" fick tillverkas. (jag är nu ganska trött på avdragartillverkning) och som synes på bilden är den tillverkad av en plåt med en påsvetsad fläns. Plåten skruvas i lagerlockens bulthål. Detta gör att belastningen hamnar i den starkaste delen av gaveln och därigenom minska risken för sprickor.

Gavlarna loss

Under hela tiden som arbetet med losstagningen av gavlarna pågick var vevaxeln upphängd i en motorlyft för att förhindra att den ramlade åt sidan och skadade de ömtåliga smörjoljeringarna (syns på bilden bakom lagret)

lyft av vevaxel ur vevhuset

Att lyfta ur vevaxeln ur vevhuset utgjorde inga problem men måste utföras försiktigt för att inte smörjoljeringarna skall skadas, vevaxeln är mycket tung med sina balansvikter monterade och krossar de tunna smörjoljeringarna utan vidare om oturen är framme.

Vevaxeln

Att få ur vevaxeln får betraktas som en milstolpe!

Vevhuset

Vevhuset paketerat för senare rengöring.

Demontering av ramlager

För demontering av ramlagren (sfäriska rullager SKF 22224) har konstruktören varit så förutseende att han/hon försett vevaxeln med ett borrat och gängat hål som mynnar under lagrets innerring där man kan trycka i olja/fett under högt tryck varefter lagret enkelt skall gå att dra av utan att det skadas. Detta fordrar dock att man har en speciell utrustning. Eftersom lagren var helt ödelagda av rost var det inte värt besväret att försöka att dra av dem utan kapades av med vinkelslip i stället. Under slipning placerades en 5mm plåt som skydd över den ömtåliga smörjoljeringen. När ytteringen och rullarna var borta monterades en avdragare till inneringen som värmdes snabbt (för att inte axeln skulle hinna ta upp värme) och gick därefter enkelt att dra loss.

Två SKF lager i delar

Vevaxel "avklädd"

Nu är vevaxeln renspolad och klar för inspektion.

Vevtappen

Tyvärr visade det sig att vevtappens yta är allt för rostskadad för att kunna användas som den är. Ytfinheten på en vevtapp skall vara mycket fin (polerad) för att bibehålla en bärkraftig oljefilm även under hård drift. Enligt min personliga mening uppfyller inte den här tappen de krav som bör ställas för att kunna användas i en båt men duger kanske för en motor som köres vid några enstaka tillfällen som utställningsmotor. I detta fall är motorn avsedd för båtdrift varför slipning är ett måste. Detta är inget som jag kan göra själv utan måste utföras av en specialfirma som kan slipa en så här stor vevaxel (vilken kan vara svår att hitta). Utöver problemet med slipning så har det även följdverkningar på vevlagret som måste gjutas om för att passa den nya vevtappsdiametern, men detta kommer jag till senare.

Närbild av vevtappsytan

Smörjning av vevlagret

Ett av de mest känsliga delarna i tändkulemotorer är glidlagrade vevstakslager (gäller även ramlager) eftersom de fort slits ned om de utsätts för bristande smörjning. Detta medför att man måste vara mycket noggrann med att alla delar är i perfekt skick och att det får rätt smörjning. Smörjningen fungerar så att olja från smörjapparaten går i en klen kopparledning till en anslutningspunkt på vevhusgaveln. Därifrån ner i ett borrat hål in till ramlagret (sfäriskt rullager), genom lagret (som samtidigt smörjs) och vidare in i smörjoljeringen, som är monterade innanför ramlagret mot vevslängen. När motorn går kommer centrifugalkraften att pressa oljan ur smörjoljeringen genom ett rör på ringens baksida in i ett hål i vevaxeln som mynnar i vevtappen och som därigenom smörjer vevlagret. (Den här motorn är försedd med två oljeringar, en på var sida om vevlagret och förses med olja från två separata ledningar från smörjapparaten.)

Smörjoljeringens framsida

Smörjoljeringens baksida

Här syns röret på oljeringens baksida som för in oljan i vevaxeln.

Vevslängen

De två yttre hålen på vevslängen är fästhål för smörjoljringen, det mittre är där röret på oljeringens baksida äntrar. På ovansidan av vevtappen skymtar hålet där oljan kommer ut och förser vevlagret med olja. Eftersom det finns två oljeringar ser andra sidan exakt lika ut. Hålet i vevtappen är gemensamt.

"Oljefångare"

För att ytterligare säkra tillförsel av olja till lagret är det ett bockat rör fastskruvat i den undre lagerhalvan. Röret visas på bilden (det som sticker ned från undre vevhushalvan) Enligt instruktionsboken skall vevhuset fyllas med olja upp till en nivå av halva oljefångarröret. När motorn roterar kommer röret att fånga upp olja och trycka in det i lagret. En ovanlig lösning som jag inte tidigare träffat på och man kan ju ha synpunkter på denna lösning då det inte finns något luftfilter som renar luften innan den går in i motorn samt att oljan som smörjer cylindern förbränns inte fullt ut utan hamnar i vevhuset där den nu smutsiga oljan fångas upp av oljefångaren och förs in i lagret. Det skall dock nämnas att instruktionsboken anger att oljan i vevhuset skall bytas med jämna mellanrum.

Och nu från teori till verkligheten

Motorn har levt ett hårt liv vilket avspeglar sig i det skick som den fn är i. Vevtappens tillstånd har redan avhandlats men det finns fler problem med vevaxeln vilket är tätningsytorna för vevhustätningarna. Vevhuset är tätat mot vevaxeln genom radialtätningsringar monterade i lagersköldarna (sköldarna håller ramlagren fixerade i axiell led i vevhusgavlarna). Ringarna är utslitna och tätar ej längre. Orsaken är att de ytor på vevaxeln där ringarna skall täta är kraftigt rostangripna. Att vevhuset inte blir helt tätt är inte det stora problemet men radialtätningarnas uppgift är även att täta för smörjoljan till ramlagren och vevlagret. Om oljan läcker ut genom radialtätningen förlorar vevlagret smörjning (förutsatt att läckaget är större än tillförd oljemängd från smörjapparaten). Om vi sedan går över till vevlagret så består detta av en överhalva (som ansluter till vevstaken) gjuten i brons och belagd med en slityta av babbits (ett tennlegerat mjukt material) samt en underhalva, också den i gjuten brons men inte belagd med babbits. (orsaken är att underhalvan i stort sett inte är utsatt för någon belastning). Lagerhalvorna skall vara noggrant inpassade efter vevaxeln och med en diameterskillnaden (spelet) mellan vevaxel och lagret på ca 0,2- 0,25 mm. Vid mätning av spelet som utfördes genom att blytrådar placerades inuti lagerhalvorna varefter lagret monteras på vevaxeln och drogs ihop. När halvorna demonteras har blytrådarna klämts ihop och antagit samma tjocklek som spelet mellan lager och vevaxel. Därefter mättes trådarnas tjocklek med micrometer. Spelet uppmättes till 0,9 mm!! vilket är alldeles för stort och långt över de toleranser man kan acceptera. Spelet uppmättes med de mellanlägg av bladmässing på 0,3mm som tidigare var monterade i lagret. Utöver detta har den undre lagerhalvan tydliga märken på att lagret slitits snett och bara ligger an på en sida (vilket kan vara allvarligt om det beror på krokig vevstake) dels att överhalvan inte försetts med någon oljebrunn (förklaras nedan). Underhalvan som enligt ritning och instruktionsbok skall vara försedd med en oljefångare var ej heller monterad och hålet för fångaren hade pluggats (orsaken till detta är okänd). Problemet med dålig tätning i lagerhusgavlarna, felaktigt utformat och slitet vevlager samt dålig yta på vevtappen gör tillsammans att lagret och smörjningen ej kan ha fungerat tillfredställande.

Vevlagerhalvor

På bilden visas dels mellanläggen (0,3 mm), blytrådarna för mätning av lagerspelet (trådarna är ilagda efter mätning för att visas på bilden). På underhalvan, (den högra) kan man se tydligt hur lagret snedslitits. På överhalvan (den vänstra) kan man se att det inte finns något uttag (oljebrunn) . Det framgår också olika "intryckningar" i lagerhalvornas delning som jag inte kan förklara, dessa ytor skall vara helt plana och passa mot varandra mycket noggrant. För er som använder Ipad visar bilden att halvorna ligger över varandra i stället för vid sidan av varandra (men detta får ni försöka att leva med)

Undre lagerhalvan

Oljebrunnarna, är inte som man kan tro det utrymme som syns i botten på lagerhalvan, utan den ursvarvning som visas på bilden ( på bägge sidor av lagrets insida, syns även på tidigare bild). Oljebrunnarnas bredd går inte genom hela lagret utan slutar ca 10-12mm från lagrets sidor. (detta för att oljan inte skall läcka ut på sidorna) Funktionen är att olja samlas i ursvarvningen och av vevaxelrotationen pressas oljan in mellan vevaxel och lagerskålen och skapar den oljefilm som vevaxeln skall rotera på. Detta fungerar inte i detta lager eftersom överhalvan saknar brunnen och i stället för en jämn övergång från den ena lagerhalvan till den andra så blir det en avsats i stället. Det utrymme som finns i botten på lagerhalvan är den reservoiren för olja från "oljefångaren". Man kan se det pluggade hålet i botten på utrymmet. där oljefångarröret skall sitta.

Det här blev mycket på en gång men återkommer med de åtgärder som måste vidtagas för att rätta till felen.

Medan vi väntar på svar om det finns någon verkstad som är villig att åta sig att slipa vevtappen (och till rimlig kostnad) är det dags att kolla upp cylinderns tillstånd och börjar med cylinderloppet.

Cylinderloppet

Sådana här slitmärken i cylindern har jag aldrig tidigare träffat på, och en sak är säker, de skall inte finnas där!

Kolvringar

Kolvringarna märktes upp varefter de demonterades från kolven , för att kunna återmonteras på samma plats senare.

Mätning av kolvringslitage

Det första man bör göra är att kontrollera kolvringslitaget och uppmätning av cylinderloppet. Mätning av slitaget utföres enkelt genom att montera ringen i cylindern och sedan mäta gapet ("kolvringsgapet") mellan kolvringens ändar. Enligt instruktionsboken skall gapet för denna motor vara 0,9mm, uppmätningen visar (med början från översta ringen ) 1,5-3,0-3,7-4,1-5,3 mm. Som synes är gapet på ring 2 tom ring 5 alldeles för stort. Mätningen skall göras i cylinderns nedre del som inte har utsatts för slitage.

Översta kolvringen

Den översta kolvringen visade en "normal" överlappning

Annan ring

Som synes på bilden är det något galet med överlappningen , och jämför spelet med ovanstående ring !!(observera att på den undre bilden är ringen monterad "upp och ned")

Kolvringens tätning

Enligt uppgift från ägarna har de ej lyckats få motorn att starta (den bara gungar fram och tillbaka och orkar ej gå över ÖD). Detta kan bero på dålig kompression vilket måste undersökas. Utöver slitaget som mättes enligt ovan kan även ringens tätning runt periferin mätas ( denna tätning är den absolut avgörande för att erhålla funktionell kompression). För att kunna utföra denna mätning måste kolvringen placeras i samma position som den har på kolven. För att inte ringarna skall kunna rotera i kolven är de låsta genom knaster i kolvringspåren vilket medför att man kan mäta ut precis hur ringen varit placerad under drift. Efter att ringen placerats i cylindern provar man med ett bladmått om det finns något utrymme mellan kolvring och cylindervägg (i de flesta bladmått har det minsta bladet tjockleken 0,05mm vilket inte skall gå att få i mellan) i det här fallet gick 0,1 mm mellan på flera ställen (mellan de slitmärken som tidigare visats i cylinderloppet) detta är inte acceptabelt. Motorn har tidigare isärplockats och har sedan dess inte varit i drift varför det inte borde vara ett så stort mellanrum som uppmätts. En tänkbar orsak kunde vara att kolvringarna inte monterats tillbaka på samma plats som tidigare. Samtliga ringar har testats på olika platser men tätningen är lika dålig på alla ringar. Vi misstänker att det inte är originalringarna utan att dessa bytts ut någon gång. Vi tror oss även kunna konstatera att detta är den troliga orsaken till att motorn gungar. Det är även ett alvarligt problem eftersom cylindern måste först honas så att slitmärkena försvinner och därefter är det inte säkert att de slitna kolvringarna kommer att täta tillräckligt.

Cylindersprickor

Cylinderns kylmantel har varit sprucken på flera ställen och tidigare svetsreparerats, efter svetsningen har man lagt på kemisk metall. Reparationen har dock inte blivit helt perfekt utan små läckor har uppstått som visat sig som rostränder på utsidan. Dessa läckor har ingen större betydelse för motordriften men då vi inte vet hur det ser ut under allt spackel (på sina ställen säkert 15mm tjockt!!) erfordrades att vi slipade bort spacklet och frilade svetsarna. Vad vi inte heller visste var om sprickorna orsakats av rostangrepp eller frost vilket har stor betydelse vid bedömningen om motorns fortsatta öde.

Borttaget spackel

Frilagda svetsreparationer

Här visas enbart några av svetsställena, men ytligt sett (vi kan ej se hur fogberedningen är utförd) är svetsarna väl utförda . Men för att vara på den säkra sidan skall samtliga svetsar sprickindikeras med penetrerande vätska.

Bortglömd spricka

Under spacklet kom denna spricka fram. Här har man slipat i sprickan med en sliprondell och sedan lämnat den åt sitt öde! Antingen har man bedömt den som gjutdefekt eller helt enkelt glömt bort att svetsa och därefter spacklat över. Även om det inte hade varit något läckage skulle slipspåren efter slipskivan rundats ut med en roterande fil för att undvika sprickanvisning.

Penetrantprovad spricka

Att avgöra om det är en spricka eller inte är inte alltid så lätt men med hjälp av sprickindikeringsvätska får man en bra vägledning. I det här fallet är det ingen tvekan om att det är en spricka.

Slipning med slipstift

Den här bilden visar sprickan när vi slipat ner spåren efter sliprondellen med en roterande fil. Nu framgår sprickan tydligt, och svetsreparation är nödvändigt.

Cylinderns kylvattenkammare

Tidigare ställdes frågan om orsaken till cylindersprickorna och den här bilden visar att cylindern är svårt angripen av rost invändigt (vilket är vanligt på gamla motorer som kylts direkt med sjövatten (saltvatten). Cylinderväggen har försvagats av rosten (blivit tunnare) och har gett med sig när kvarstående vatten i kylkanalerna frusit och därmed sprängt cylinderväggen. För att utröna eventuellt fler läckor skall cylindern provtryckas och därefter tas ställning till om och hur arbetet skall fortsätta.

Provtryckning av cylindern

Provtryckningen utfördes med vatten och vid ett tryck av 3 m vattenpelare (0,3 bar). Detta är kanske i det lägsta laget men med tanke på de rostangripna kylkammarna vågade vi inte trycka högre. För övrigt lär trycket inte bli större i båten Pil. Provtryckningen visade inga läckor! och förklaringen är helt enkelt att de små sprickorna har rostat igen vilket inte är ovanligt. Den enda åtgärd som fordras är att svetsa igen den spricka som slipats fram.

Mellanstyckets kylkanaler

Mellanstyckets kylkanaler är i lika dåligt skick som cylinderns !

Förstoring av mellanstyckets kylkanaler

Av denna bild framgår hur illa ställt det är med kylkanalerna, det återstår nästan inget av tätningsytorna på vissa ställen. Att försöka reparera en sådan här skada på ett ordentligt sätt är inget alternativ eftersom det inte går att plansvarva ytan efteråt. Pinnbultarna är fastrostade och att kapa av dessa sedan borra ur och gänga nya hål plus tillverkning av nya bultar är inte rimligt.

Topplockets kylkanaler

Topplockets kylkanaler är inget undantag och är lika dåligt, på ett ställe har tätningsytan rostad bort. Att reparera sådana här skador är riskfyllt eftersom materialet i skadeområdet för det mesta enbart består av rost och grafit med endast lite järn kvar. När svetspinnen tänder "blåser" den bort materialet och det blir en stor grop i stället för att fylla upp. Speciellt i sådant fall som ovanstående där det bara är en tunn kant kvar. Att laga skadan genom hårdlödning kanske går men det är inget jag utfört tidigare och sällsynta topplock är ingen bra övningsobjekt. Någon kanske ställer sig frågan hur det kunde vara tätt förut. Svaret är enkelt massor med tätningsmassa!!

Renoveringen avslutas

Vi har nu kommit så långt i demonteringsarbetet att motorns kondition kan bedömas i sin helhet. Tyvärr kan konstateras att den är i allt för dåligt skick för att kunna återställas till en fungerande båtmotor inom en försvarbar kostnadsram. Vi har därför tillsammans med ägaren beslutat att projektet läggs ned och motorn placeras i "malpåse". Kanske dyker den upp i framtiden som en utställningsmotor? (om bättre delar hittas).