TUXHAM TYP D 17/19

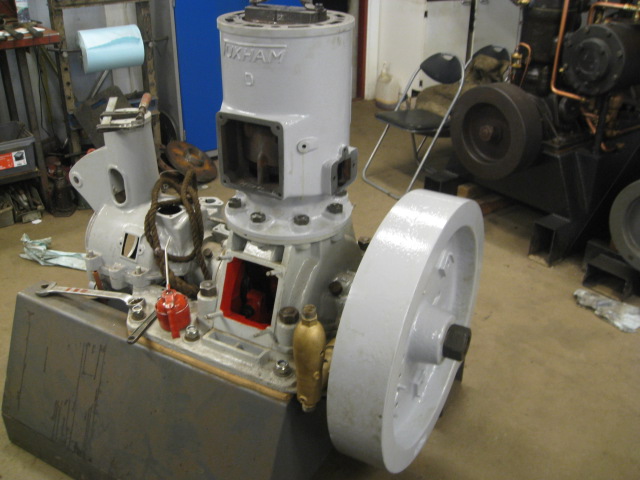

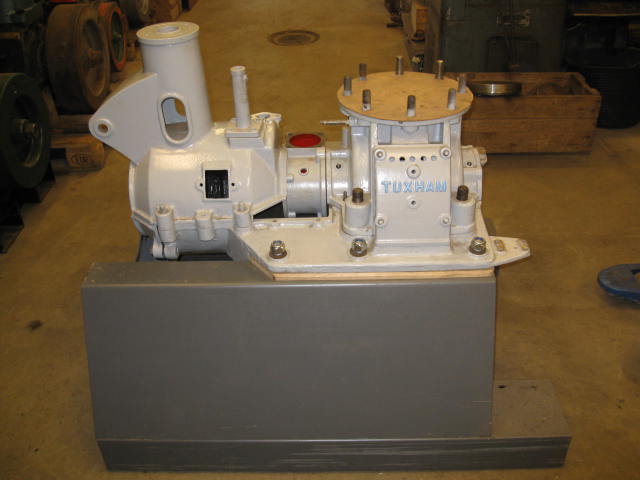

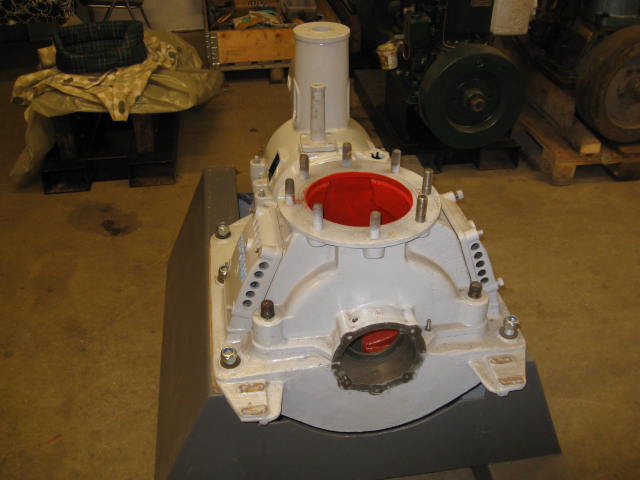

Så här ser en komplett motor ut (denna bild kommer att bytas ut mot min motor när den är klar)

Tillverkare: Tuxham AS , Köpenhamn, Danmark

Typ: D

Tillverkningsår: 1925-1930

Tillverkningsnummer:2043

Effekt: 17-19 Hk

Varvtal: 500 rpm

Varvtalsreglering: Centrifugalregulator

Startsystem: Alt. Tändkula/Patronstart/Elektrisk glödspiral. Luftstart

Framdrivning: Vridbar propeller

Leveransdatum: Okänt

Installerad i fartyg: Okänt

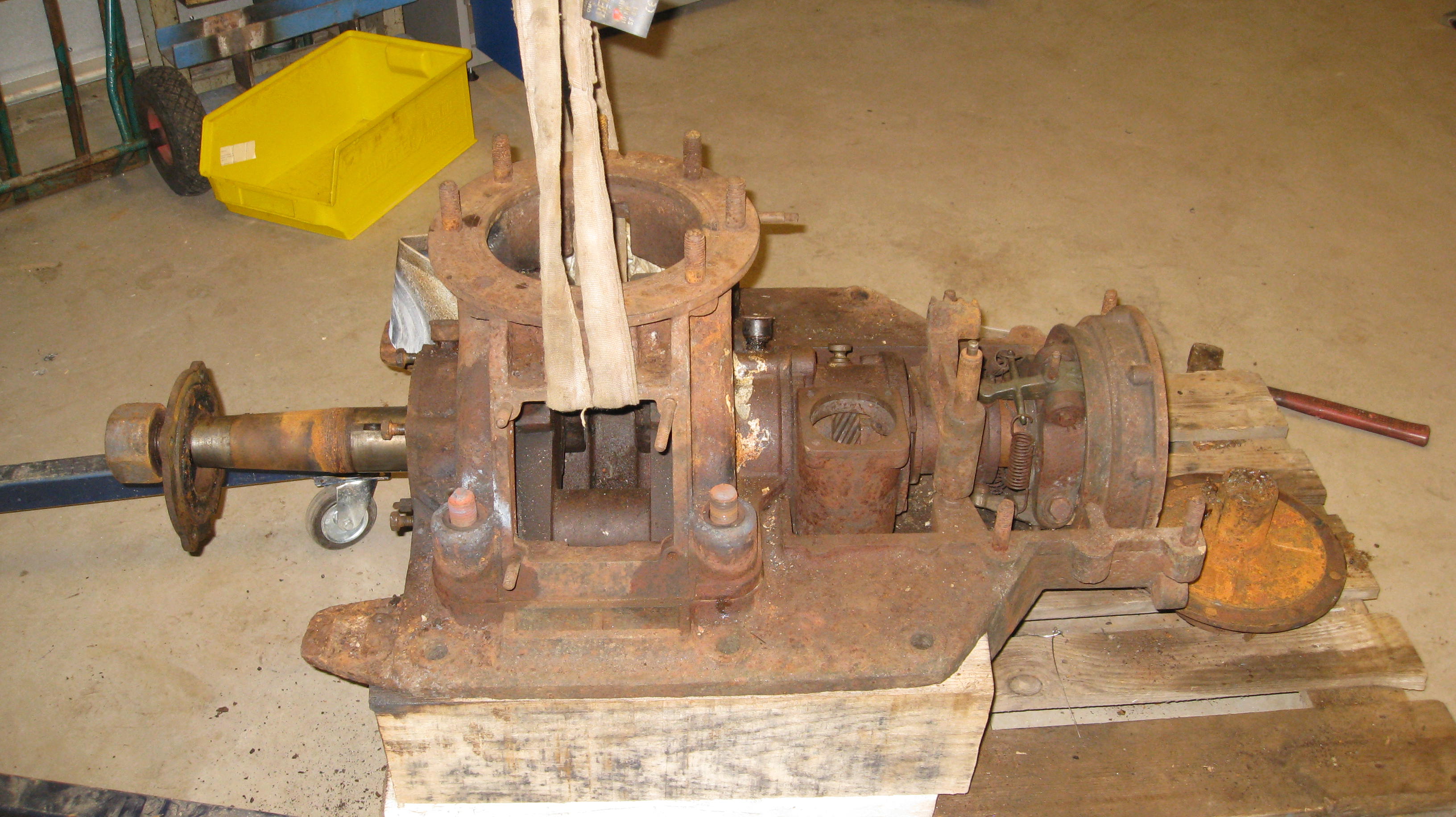

Tuxham typ D räddas från skrotning

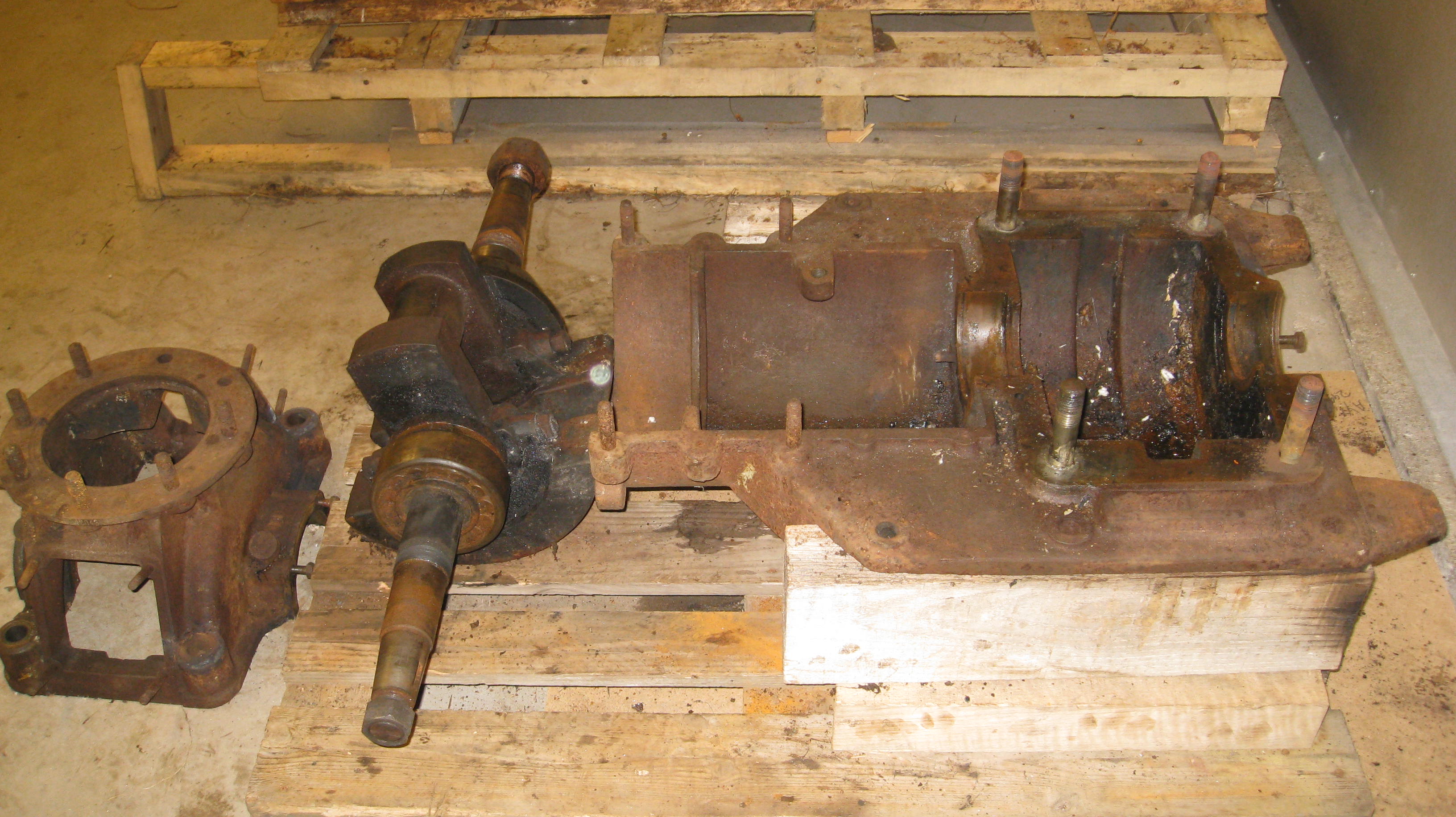

Så här såg motorn ut när den hämtades på en skrot i Timmernabben 2009-07-14 och är i stort sett komplett förutom backslagskåpan och delar till propellerskevning. Motorn var demonterad ner till vevhuset vilket besparade mig en hel del arbete.

Demontering av svänghjul

Efter att vevaxelmuttern demonterats NV 80mm (högergängad) monterades en 30T hydraulisk domkraft och två dragstänger som avdragare, Svänghjulet värmdes med en stor gasolbrännare på periferin till ca 80 grader och därefter värmdes ner mot navet. hjulet lossnade vid ca 50 grader. Den lille mannen på bilden heter Oliver som hjälper farfar när det börjar bli besvärligt.

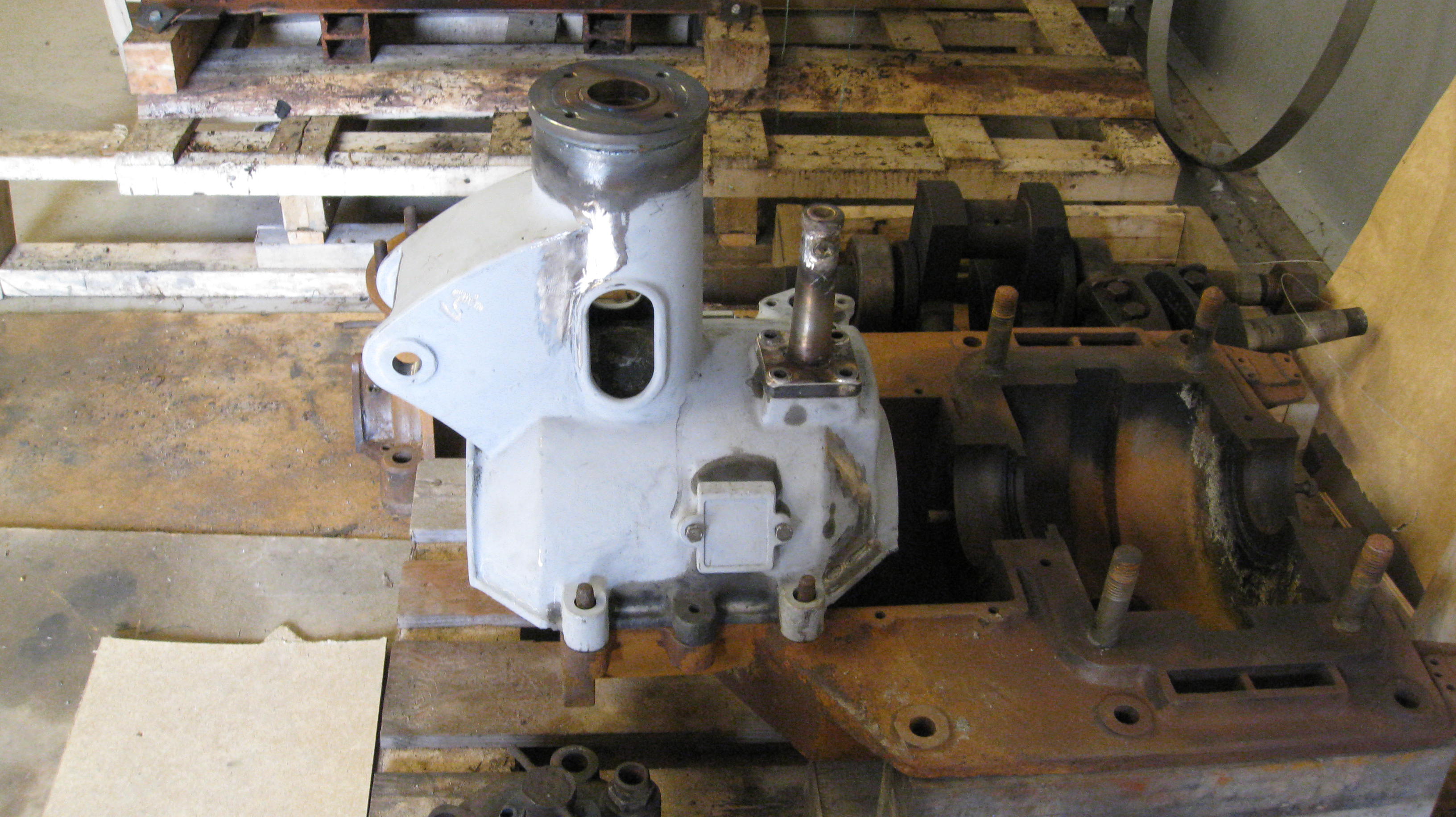

Pumpoket

Kylvattenpumparna var tidigare borttagna varför det återstod att demontera pumpoket och excentern för att alla kylvattendelarna skulle vara demonterade. Delarna satt hårt fast och fodrade värmning med svets för att lossna.

Kylvattenpumparnas delar (förutom pumphusen)

Överst på bilden visas pumpoket med excenterbandet, ner till vänster främre lagerhuslock därefter excenter, och låsmutter, vevaxelmutter , plattkil för svänghjulet samt woodruff-kil för excentern.

Motorn demonterad ner till vevhuset

Före vevhusöverdelen lyftes av skall backslaget demonteras. En mycket viktig sak är att smörjnippeln för vevlagret måste vara borttagen innan man lyfter överdelen. Nippeln går in i smörjoljeringen och kommer att skada ringen om man försöker lyfta. Detta gäller i stort sett för alla motorer med smörjoljering.

Backslaget

Det är ganska mycket delar i ett Tuxhambackslag (det är egentligen inget backslag utan en kombinerad anordning för in och urkoppling av propelleraxeln samt vridning av propellerbladen)

vevhus i delar

Efter många år på skroten kan man inte begära att få se några metallrena delar, men det är bara ytrost som inte är några större problem att få bort.

Demontering av ramlager

Här demonteras ramlagren (som givetvis var oanvändbara) med hjälp av en hydraulisk 30T domkraft. Dragflänsen bakom lagret är en vanlig rörfläns som jag skurit ur så att den gick att trä över vevaxeln. Eftersom lagren inte kan återanvändas var det bara att värma med svetsen tills de lossnade. På bilden är balansvikterna redan demonterade från vevaxeln.

Vevhustätningen

För att bibehålla vevhuskompressionen erfordras att vevhuset är någorlunda tätt. Tätningen mellan vevhus och vevaxeln sker med en mekaniska tätningar på båda sidor av vevslängen. Tätningarna består av gjutna ringar som är planslipade på den sida som vetter mot vevhusets vägg mot ramlagren (som också har en finsvarvad yta. Fyra fjädrar medför att tätningsringarna har konstant tryck mot vevhusväggen och därmed tätar. Eftersom både vevhusväggen och tätningsringarna är av gjutjärn måste ytorna smörjas vilket sker av den restolja som kommer från cylindersmörjningen. För att förhindra att fjädrarna blir sidobelastade när motorn roterar finns det ett styrstift i tätningsringarna som går in i ett borrat hål i vevslängen. På bilden framgår även avdragarflänsen som användes vid demonteringen av ramlagren.

Cylinder som är totalt sönderrostad och utom räddning

Mellanstycket är inte bättre (Den finns en liknande spricka på motsatt sida som lagats med en kopparplåt)

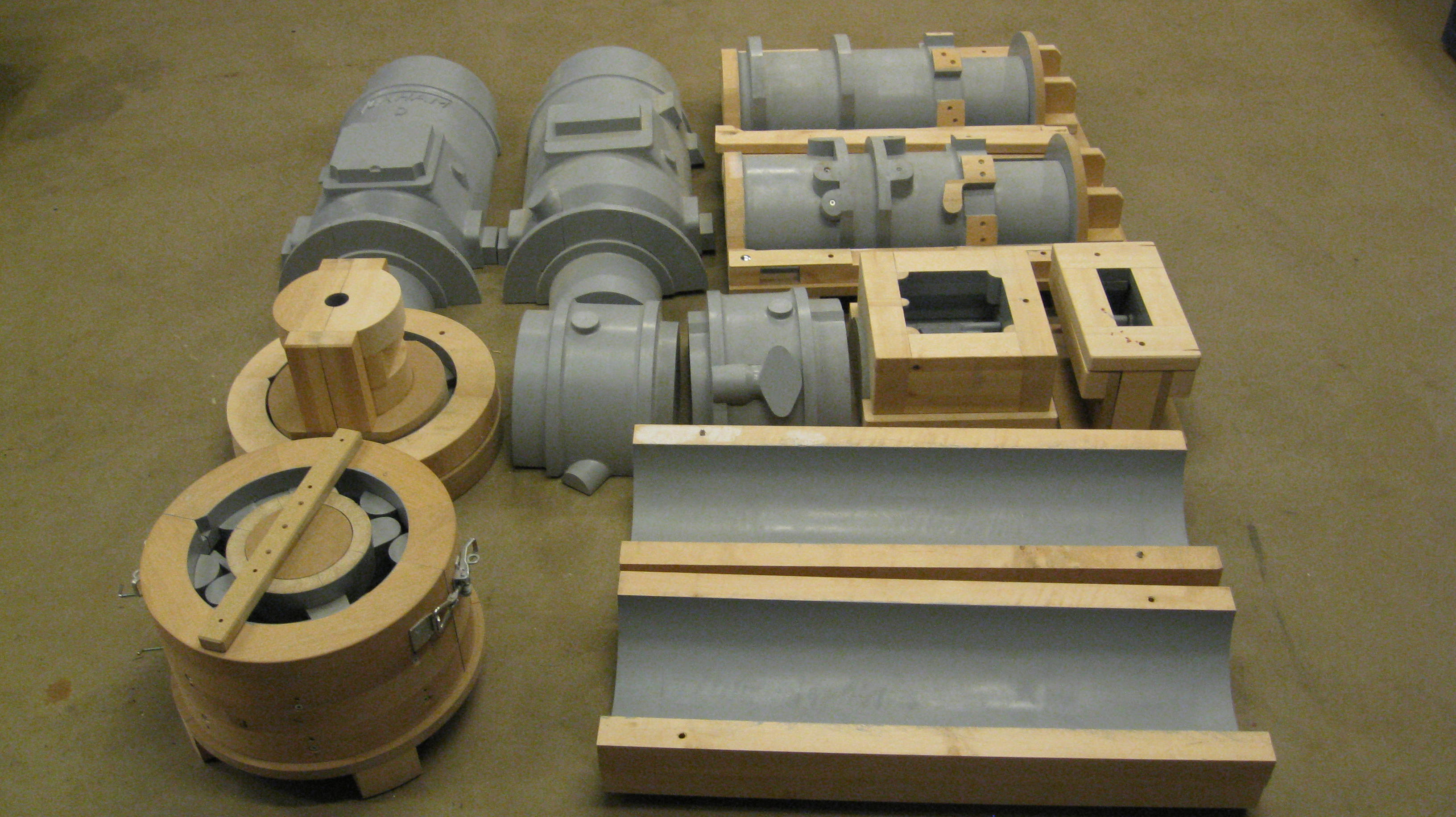

Trämodeller till cylinder o Mellanstycke

När det inte går att få tag på reservdelar eller reservdelsmotorer så är alternativen att tillverka nya eller ge upp. Det sista alternativet är ingenting för mig så det blev tillverkning.

Trämodeller till Tändkula, kulhuv och kylvattenlocket

Motorn har tidigare utrustats med ett toppstycke för tändpatroner, vilket är ett propblem eftersom patroner är svåra att få tag på. Jag har därför valt att nytillverka ett toppstycke för tändkula (efter originalritning) vilket medför att motorn blir i originalutförande samt slipper bekymret med tändpatroner. Som synes blir det mycket arbete med tillverkning av modeller även för så här enkla detaljer.

Nygjuten cylinder och mellanstycke

Så här fin blev gjutningen. Nu återstår "bara" maskinbearbetning

Gjutna toppdelar

Med dessa delar är motorn förhoppningsvis komplett! Återstår är mekanisk bearbetning. Saken i övre vänstra hörnet är ingen Tuxham detalj utan en Taxvalp som vill vara med på bild.

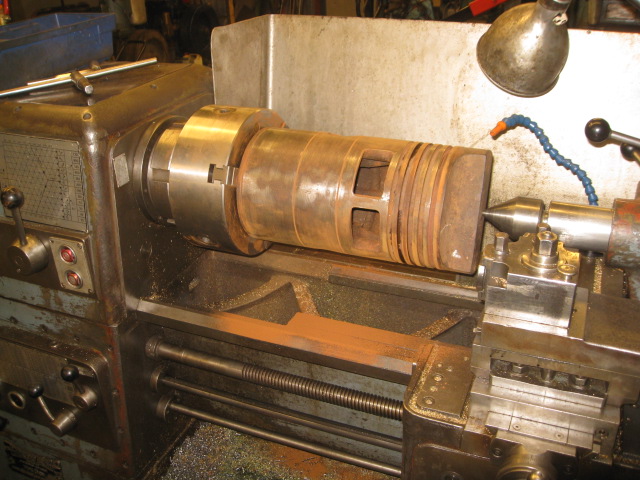

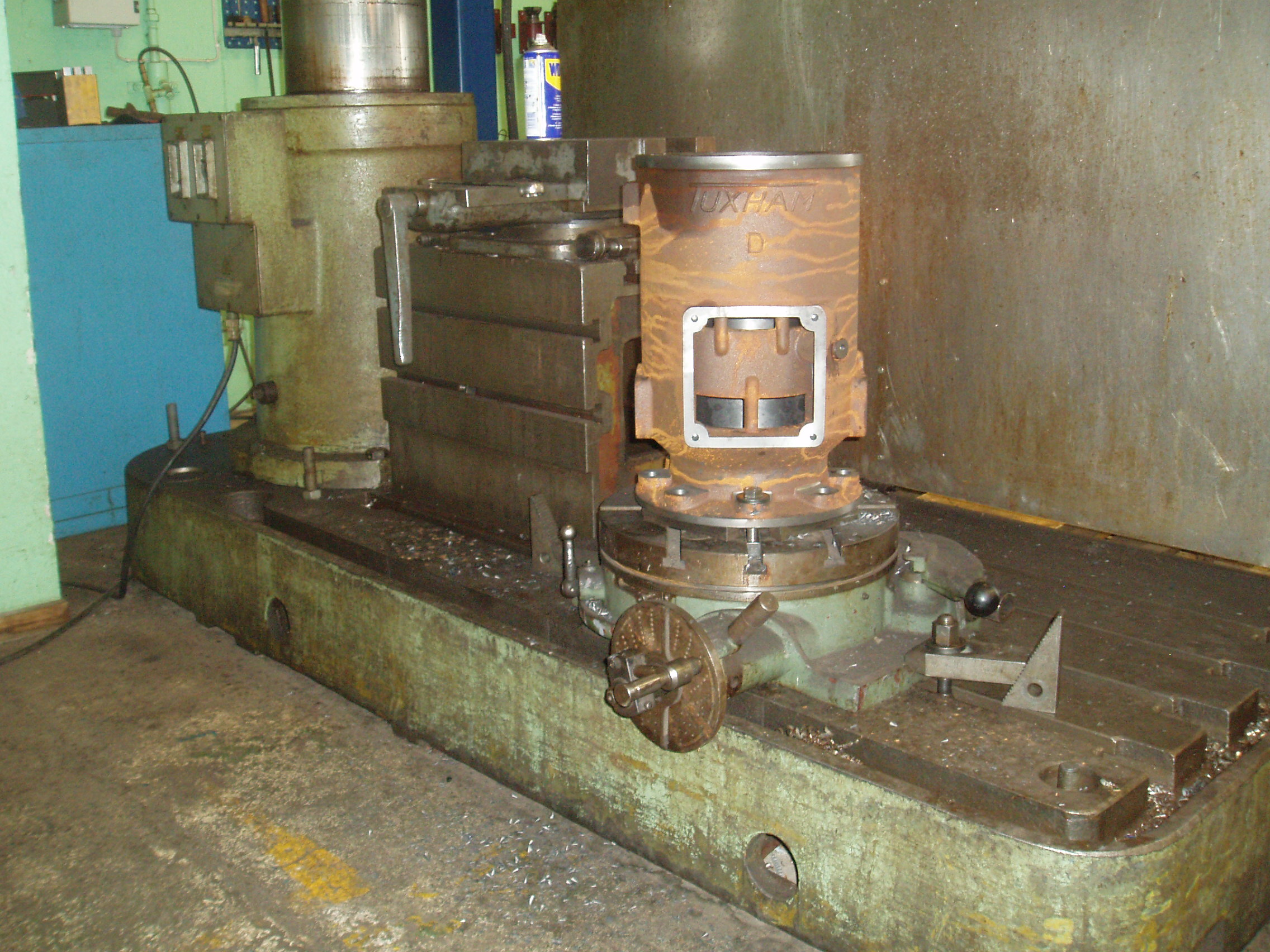

Bearbetning av cylindern

Det behövs stora maskiner för att bearbeta delarna, vilket jag tyvärr inte har och har därför lämna bort bearbetningen. Det återstår en del borrning och gängning innan mellanstycket och cylindern är helt färdiga, men det klarar jag med egna maskiner.

Cylindertopp

Det är många hål att borr och gänga.

Laserskurna delar till backslagskåpan

Backslagskåpan saknades och måste tillverkas. Eftersom tillverkning av trämodeller, gjuta och sedan mekaniskt bearbeta en kåpa skulle bli alltför tidsödande (samt kostbart) så valde jag att utföra den i stål. Lyckligtvis så finns det originalritningar på Fiskeri og Söfartsmuseet i Esbjerg, som välvilligt ställdes till mitt förfogande. Med hjälp av dessa kunde jag konstruera de delar som skulle laserskäras. medan resterande utfomades genom valsning och fräsning. Slutligen sammanfogades delarna genom svetsning.

Backslagskåpan i det närmaste färdigställd.

Problemet vid tillverkningen var dels att innehålla de mått toleranser som ritningarna angav (för vissa mått var toleransen 0,1mm) dels att forma delarna så att de ser ut som gjutna. Även om kåpan inte är helt färdig (återstår att tillverka delar för propellerskevningen) så har resultatet blivit en måttriktig kåpa med ett gjutet utseende som även kommer att fungera mekaniskt (fast dubbelt så stark). Det har varit väldigt stimulerande att tillverka en sådan här del med enkla medel och där det enda som utförts av andra är laserskärningen samt tillverkning av ett kugghjul (kostnaden för modulfräsen var 4ggr tillverkningskostnaden, så det var inget svårt val att lämna bort detta arbete)

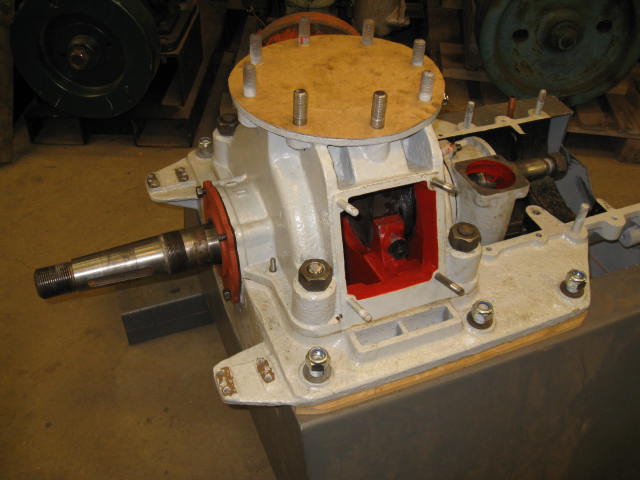

Temporärt monterat vevhus o backslagskåpa

Ett tomt "skal" men man kan ana hur motorn kommer att se ut . Vevhusventilerna tar huvuddelen av sin luft genom hål i bottenramen vilket inte framgår av bilden. På bilden har lutningen på manövertornet förvrängts, tornet är i stort sett vertikalt.

Målad insida

Invändiga ytor är i de flesta tändkulemotorer ganska "råa" och många fabrikanter förbättrade ytorna genom ytbehandling med färg vilket medför att smuts och olja inte fastnar. Vad de använde för färg har jag inte lyckats få fram men använder själv en vanlig tvåkomponentfärg (båtfärg) vilken har en bra vidhäftning och ger den blanka yta som eftersträvas. (detta kanske bara är teori, men visst ser det bra ut!) Vevpartiet är nu klart för installation av vevaxeln.

Nyslipad vevaxel

Det nominella måttet på vevtappen skall vara 85mm, uppmätningen visade 84,65 mm (betyder att axeln omslipats någon gång), mätning visade också en ovalitet på 0,1mm samt konicitet på 0,1mm. Även om vevtappen hade ganska mycket pittingskador så hade jag nog kunnat använda den som den var men vevlagret var också nedslitet och måste gjutas om, det blev därför naturligt att slipa om tappen tills den blev rund och rak (till 84,5mm.) Även efter slipningen finns det mindre pitting kvar, men dessa kommer inte att utgöra några problem för driften.

Balansvikterna

Vevhuset är invändigt målat (för att olja och smuts inte skall fastna på de råa gjutjärnsytorna) och därför bör även balansvikterna målas. Balansvikterna har en stor massa och måste sitta säkert fast på vevslängen. Detta innebär att alla ytor mellan vevslängen och balansvikterna måste vara absolut rena och ingen färg får finnas på dessa ytor.

Balansvikten fastsättningsskruvar

De Skruvar och muttrar som håller balansvikterna till vevslängen måste sitta fast och därmed säkras på något sätt. Här har Tuxham använt metoden att deformera gängorna efter att muttrarna har ansatts, som synes har de gjort ett rejält intryck i skruvtoppen. Detta medför att muttrarna inte går att gänga av utan att förstöra gängorna, som tur var hade skruvarna gängats något längre och att muttern kunde skruvas ner så långt att det gick att gänga upp de deformerade gängorna, därefter var det bara att skruva av muttern.

Skruvarnas fastsättning i vevaxeln

Slipspåret som syns på bilden är inget "misstag i arbetet" utan utfört på Tuxhamfabriken vid tillverkningen. Jag är inte säker på funktionen men tror att spåret skall ge vassa kanter som minskar risken att skruven skall kunna vrida sig när den väl är inskruvad i vevaxeln (kanske någon av läsarna har en bättre förklaring, om så maila eller ring mig så skall jag revidera texten) Om man tittar noggrant på bilden ser syns det hålkärl som svarvats i slutet på gängan, Detta är ett vanligt sätt att minska risken för sprickor i skruvar som är högt belastade. (gängavslutningar är ett mycket sprickbenäget ställe. Jag kommer att låsa fast skruvarna med Loctite.

Vevslängen på svänghjulsidan

Det övre slitna hålet är till för tätningsringens styrtapp, att hålet blivit ovalt är resultatet av många års slitage, övriga hål är för oljeringens fastsättning till vevaxeln (det stora hålet i mitten är oljekanalen in till vevtappen.

Vevhustätningar

För att erhålla vevhuskompression fordras att vevhuset är någorlunda tätt, detta uppnås dels genom vevhusventilernas tätningsläder dels genom mekaniska tätningsringar som tätar vevaxelns genomföring i vevhuset. Tätningsringarna roterar med vevaxeln genom det styrstift som sitter gängat i tätningsringarna och som går in i vevslängen. Tätningen erhållas genom att ringarna har en mycket fin passning mot vevaxeln samt att de är rörliga i axiell led och pressas av fyra stycken fjädrar mot skiljeväggen mellan vevhusets insida och ramlagerläget. Det sitter fyra fjädrar på vardera ring, med åren har de tryckts ihop lite olika och har därför olika längd, när man återmonterar bör man därför mäta längden på varje fjäder och para ihop dessa för att få ungefärligt lika längd på varje ring. Ringarna har olika utformning och den med fasad kant skall monteras på oljeringsidan.

Ramlagermontering

Ramlagren var efter alla år på skroten kass och måste bytas ut, de är av typ sfäriska rullager (SKF 22314). Normalt går ett byte till så att man tillverkar ett rör som ev måste användas om lagret skulle hamna snett på axeln och behöva knackas rätt för att glida på, en passbit/presstöd som passar exakt mellan vevslängarna (behövs endast om man måste sätta upp axeln i pressen, och inte kan få in presstödet mellan slängarna) Därefter värmes lagret i olja till max 120 grader,enligt SKF. ( nu tror jag att man kan överskrida detta utan att det medför några problem för en tändkulemotor eftersom varvtalet är extremt lågt jämfört vad lagren är designade för, men detta är min egen fundering så vill ni vara säkra följ SKF´s föreskrifter). Jag följde SKF rekommendationen med resultat att lagret fastnade på halva vägen. Försöken att få loss lagret utan för mycket våld misslyckades och lagret fick skrotas. Det var ju oturligt att lagret skadades men det var tur att det inte gick på axeln! Mätning av lagerlägena visade övermått på 0,06mm på det främre läget samt 0,05 på det aktre. SKF har specificerat toleranskrav för lagermontering beroende på driftsförhållanden(belastning), typ av lager samt dimension. De drifts kategorier som är tillämpbara för tändkulemotorer, bör vara , 1)Små och varierande, 2)Normala och stora samt 3)Stora och stötbelastningar, (jag använder kategorin "Normala och stora" , De dimensionsrelaterade toleranserna är enligt ISO standard (kan läsas i tabeller), allt kan utläsas i SKF´s huvudkatalog. När jag kontrollerade uppmätta värden i relation till SKF specifikationen, visade det sig att lagren skulle ha ett större inre axiellt spel än normalt för att fungera. (innerringen kommer att pressas ut beroende på axelns överdimension och därmed minska det inre lagerspelet) Redan vid 0,045 övermått (ISO n6) skall lager med större spel användas, och här låg axeln på 0,06!!. De lager jag köpt var standardlager med normalspel (När man köper lager kan man ange vilken spel man önskar, beteckningen C1 och C2 anger mindre spel än normalt, och C3,C4 och C5 anger större spel än normalt. Relevant ISO passning för lager med normalt spel och 70mm nominell håldiameter skall vara m6 vilket motsvarar ett axelövermått mellan + 0,035 och 0,013mm. Detta är första gången som jag träffar på en motor där man har en så fast passning att lager med normalspel inte räcker till, och det kan vara värt att lägga på minnet och mäta upp axeln noggrant innan man köper lager. Jag löste problemet genom att slipa ner lagerlägena till 0,035mm och montera lager med normalspel. Att montera lagren med beteckningen vänd utåt är också en bra praxis eftersom de brukar vara svåra att mäta när de är monterade och slipper att demontera hela motorn innan man kan bestämma storleken och köpa. (och finna att de inte tillverkas längre!!)

Vevaxeln i vevhuset

Att lyfta i vevaxeln i vevhuset är ett tvåmansarbete eftersom de fjäderbelastade axialtätningarna måste hållas ifrån lagerhusväggarna när den sänkes ner, sedan gäller det att få monterat övriga detaljer på vevaxeln så att vevhuset kan tillslutas så gott det går för att förhindra att det skall komma in smuts.

Montering av drevet för regulatordrivningen

Drevet sitter på axeln med en Woodruffkil samt är låst axiellt med en kontramutter (den låser även ramlagret axiellt). Kontramuttern är av typ "haknyckel" men det gick inte att komma åt med en konventionell haknyckel utan en "specialare" fick tillverkas.

Filttätningar

I stort sett varje tändkulemotor används filttätningar för att täta runt vevaxeln och andra roterande delar som skall tätas mot utsidan (ibland enbart för att förhindra smuts att tränga in). Eftersom jag inte träffat på något företag som säljer färdigtillverkade ringar (jag har väl inte lagt ner så stor möda på efterforskning heller) återstår att tillverka själv.

Woodruffkilar

När man köper en motor som är i delar kan man vara ganska säker på att många smådelar som skruvar och kilar saknas, så är det även här. Jag har fått tillverka de flesta skruvar och kilar, även om det säkert finns att köpa någonstans (att delarna har tumdimensioner gör det inte enklare att få tag i). Här ovan visas tillverkningen av de saknade woodruffkilarna för drevet till regulatorn samt excentern för kylvattenpumparna.

Vevhuset tätat

Nu har monteringsarbetet kommit så långt att vevhuset är helt klart med vevaxel monterad. Eftersom vevhuset kommer att få stå i väntan på att cylinder etc. blir klara för montering är det viktigt att det är temporärt tätat.

Cylindern

Nu har cylinderns alla hål blivit borrade och gängade samt nya bultar och muttrar tillverkade. Återstår att hona cylinderloppet innan den är helt klar.

Topplocket

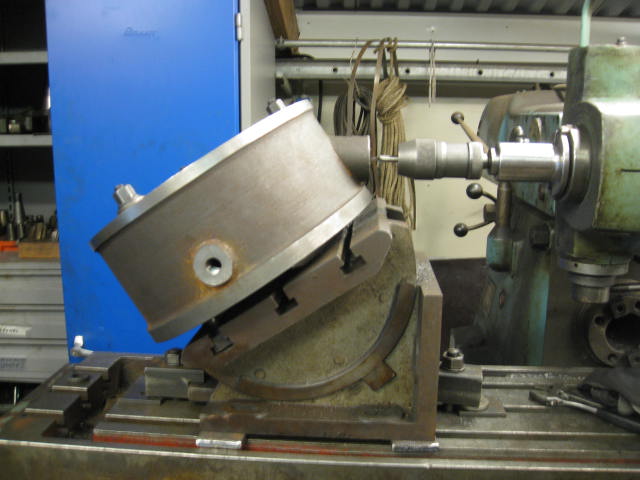

Topplocket erfordrar mycket maskinbearbetning innan det är klart. Här har jag monterat upp locket på ett rundmatningsbord för att kunna snygga till (fräsa) den övre sargkanten, den undre kunde svarvas. Utbuktning på sargen (som syns på bilden) är till för startluftsanslutningen, under den syns den obearbetade anslutningspunkten för startluftshandtaget samt den lutande runda är till för spridaren.

Märkning av hål

Min tanke var att kunna utföra alla borroperationer i fräsen, men det gick inte för fräsens vertikala rörelse räckte inte till. Detta skapade avsevärt mer arbete eftersom borrningen fick utföras i pelarborrmaskinen i stället med uppriktning för varje hål som följd. Men man glömmer lätt bort att detta är en hobby, och att det ibland är besvärligt, är en del av denna. Märkning av hålen med centrumborr kunde däremot utföras i fräsen

Uppriktning vid gängning av hål

Det är många hål med olika cirkeldiameter varför det gäller att vara noggrann. Eftersom jag tvingades vrida locket för varje hål som skulle gängas, tillverkades en dorn som passade precis i hålen, varefter det bara var att köra ner den i hålet och låsa fast locket.

Styrning av gängtapp

För att få gängtappen helt vertikal använder jag en vanlig körnare som styrning.

Provmontering

Givetvis kunde jag inte låta bli att kolla om locket passade på cylindern (vilket det gjorde). På bilden syns även kylvattenlocket (som i princip är en 16 mm plåt (gjuten) som tätar kylvattenkanalerna på topplocket) Hålet till höger på bild är kylvattnets utloppskanal, som senare kommer att förbindas med ljuddämparen via ett kopparör. Det stora hålet är för startluftens inloppsrör. De rostiga bultarna för "supertoppen" skall senare ersättas med nytillverkade.

Knepiga hål

Det är flera hål som är knepiga att borra för en amatör, bl.a. hålen för startluften, "pyshålet" samt spridarhålet. Ovan visas hålet för startluften som måste borras från tre håll samt även arborras.

"Pyshålet"

"Pyshålet" eller hålet för dekompressionsventilen som det korrekta namnet är måste borras snett inifrån och måste ha perfekt vinkel för att inte hamna i eller för nära kylkanalerna samt även träffa det vinkelräta hålet från utsidan.

Hålet för spridaren

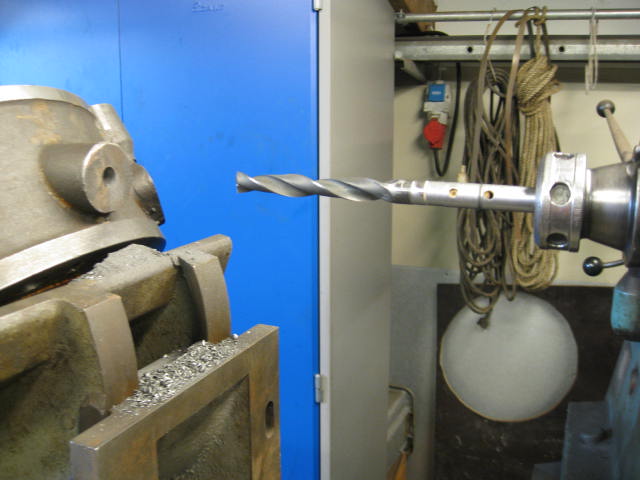

Det knepiga med detta hål är att det har en ganska smal kärna som går tvärs genom kylkanalerna och att det måste hamna precis på rätt ställe eftersom det endast är 8mm gods på det smalaste stället. Enligt ritningen skall hålet borras i 35 graders vinkel. Det är svårt att mäta på plats eftersom kärnan försvinner in i kylkanalerna och även har en släppningsvinkel av gjuttekniska skäl. Med detta i tanken borrade jag först med ett pilotborr på 6mm (det gäller att inte mata för hårt när man borrar med ett klent borr samt långt hål (i det här fallet 150mm) eftersom det kan börja "dra" snett. Nu blev hålet rakt men vinkeln var inte korrekt (den skulle vara 36,5 grader i stället för 35) vilket innebar att vinkeln måste justeras när borrningen av den färdiga diametern (14mm) skulle utföras. Om jag enbart justerade vinkeln på topplocket och börjat borra hade det nya 14mm borret helt säkert följt pilothålets riktning och hade hamnat i kylkanalen.

Färdigborrning av spridarhålet

För att förhindra att borret följde pilothålet och inte den nya vinkel fick flera speciella åtgärder vidtagas. Först borrade jag med en 14mm borrande pinnfräs med den nya vinkeln så långt fräsen räckte (ca 30mm), detta för att få styrning på den efterföljande borrningen. Därefter slipades ett 14mm borr helt plant i ändan och med en mycket liten släppvinkel (detta för att borret inte skulle styra i pilothålet), Borret var givetvis för kort och fick förlängas. Förlängning gjordes genom att svarva ner ändan på borret och trä på ett rundstål (med 1mm övermått) som slaglödades fast (observera att jag även gjorde två små hål lite längre upp på förlängningen för att försäkra mig om att lödningen trängt igenom hela vägen (lödningen får ju inte släppa när man är halvvägs igenom borrningen) Därefter svarvade jag ner förlängningen till 13,5mm för att få lite släppning för spånorna. Jag skall erkänna att det var med stor vånda jag borrade eftersom jag inte var säker på att detta skulle gå vägen, men det blev helt perfekt! Nu återstår att borra upp det till 30mm på en längd av 112 mm samt slutligen en invändig 1" gänga i ändan.

Inslipning av startluftsventilen

Startluftsventilen måste vara tät in mot förbränningskammaren, om den läcker kommer ventilen och ledningen till luftbehållaren att bli mycket varma, och om man har otur kommer ev skärringskopplingar på ledningen att lossna. Att slipa in ventilkäglan i topplockets säte är ett besvärligt men alldeles nödvändigt arbete att utföra, och måste göras innan topplocket monteras på cylindern (om man inte vill ha slippasta in i motorn). Det första steget är att få till ett ventilsäte. För detta ändamål svarvades en styrning samt fäste en 90 graders brotsch på en spindel med ett handtag (se bilden), därefter brotschades en liten fas, som kommer att utgöra anliggningsytan (sätet) för ventilspindeln (sätet gjordes ca en mm bred).

Brotsch och ventilspindel

Ventilattrapp

När sätet är brotschat måste det slipa för att få en alldeles slät yta. Här tillverkade jag en kopia av startluftsventilens kägla och monterade den på samma anordning som använts för brotschningen. Därefter började slipningen med först grov karborundum pasta och därefter med fin. Slutligen monterades startluftsventilen som slipades in mot sätet med den fina pastan.

Täthetsprovning

Inslipningen av ventilkäglan måste utföras med försiktighet och med mellanliggande täthetsprovning (om man inte har tur och får det tätt med en gång) Täthetsprovningen utfördes med 7 bar tryckluft. Startluftsventilens "hus" är gjutet och har ingen större precision varför man måste kolla tätheten varje gång man har demonterat ventilen. Innan jag slutligen monterar topplocket på cylindern skall startluftsventilen först monteras på topplocket och täthetsprovas, och bör därför slippa ev överraskningar i form av ett otätt startluftshandtag.

Nu är det dags för nya tag och börjar med kolven.

Rengöring av kolv

Kolven var kraftigt rostad, (men endast ytrost) och behövde en ordentlig rengöring. Enklast görs detta i en svarv och med smärgelduk. Insidan fick blästras då det inte gick att komma åt på annat sätt.

Kolvringspåren

Rengöring av kolvringspåren är mycket viktigt för att få kolvringarna att täta så bra som möjligt. Kolvringarna tätar dels runt periferin mot cylinderväggen (den viktigaste tätningsytan) dels kolvringens undersida mot kolvringspåret. Kolvringarna får sin förmåga av att täta genom att den fjädring som finns inbyggd i kolvringen trycker ringen mot cylinderväggen men också av kompressionstrycket som verkar mot kolvringens baksida (storleken på detta tryck är beroende av hur mycket läckage som förekommer mellan kolvringspåret och kolvringens undersida). Rengöringen utföres enklast med en avbruten kolvring som slipas vass i ändan. Alla kolvringarna var trasiga så det var inga problem att få tag på ett bra ex. men problemen kommer sen eftersom jag måste tillverka sex nya (en i reserv)

Cylindern

Som tidigare beskrivits är cylindern nytillverkad och svarvad invändigt med ca 0,05mm bearbetningsmån för honing. Den färdiga cylinderdiametern skall vara 190 +0,00- +0,04 mm. Detta ger ca 0,15mm kolvspel vilket stämmer ganska väl överens med tumregeln 0,07mm/100mm diameter (0,135mm). Honingen utfördes med ett mobilt verktyg från Sunnen. ( Jag vet! det heter hening på svenska.)

Grund målad cylinder o mellanstycke

Cylinder och mellanstycket är nytillverkade och blästrades i samband med gjutningen varför rengöringen blev en enkel affär. Grundfärgen lades på med pensel då den här färgen hade en ganska bra förmåga att "flyta ut" utan penselränder. Färgen är industrifärg (svår att få tag på för icke godkända målningsföretag) tvåkomponent epoxifärg Temabond ST 200 och kommer att bli mycket tålig när slutfärgen kommer på.

Färdigmålade

Slutfärgen sprutades på för att få fin yta . Färgen är Temabond ST 300 (tvåkomponent epoxifärg)

Svänghjulet

Ytbehandlingen av svänghjulet var desto besvärligare. Jag hade tidigare blästrat och grundmålat det (för att det inte skulle rosta under mellantiden) men det var mycket pitting på hjulet och fick slipa bort det mesta av färgen för att få en någorlunda slät yta. Det är inte min "grej" att slipa i all oändlighet så det får bli som det blir (kommer säkert att se hyfsat ut när det är klart). Ovanstående bild visar svänghjulet i grundmålat skick. Förhoppningsvis är detta det sista ytbehandlingsjobbet så att jag kan ta itu med de mekaniska arbetena.

De närmaste aktiviteterna kommer att handla om att renovera vevstaken inklusive lager. Detta kommer att bli ganska besvärliga och noggranna arbeten (åtminstone för en amatör)

Vevstaksbultar

Som synes är bultarna svårt rostsskadade och kan inte användas. Nya får tillverkas. Eftersom bultarna är ganska hårt belastade (åtdrages hårt) måste de tillverkas av "bra" material. Vad Tuxham har använt för material i originalbultarna vet jag inte men kommer att använda SS 2541-03 som är ett verktygstål med en brottgräns på 900-1100 N/Rm och sträckgränsen 700 (som jämförelse har Buf0 8,8 bult 800/800). Det hade varit lockande att köpa två grövre standard bultar BUFO 8.8 eller högre och svarva ner till rätt dimension och därigenom få en högre sträckgräns. Även om jag nu kanske är på "hal is" tror jag att den höga sträckgränsen åstadkommits genom ythärdning och att denna effekt försvinner om jag svarvar ner bultarna under härdningslagret.

Gängning av bultar

Bultarna har en diameter av 3/4" (19,05mm) och med gängan 3/4" W. Bultarna skall passas mycket väl i vevlagerhalvorna eftersom de utgör styrning av lagerskålarna. För 3/4" gängor brukar jag normalt kunna använda gängsnitt men i det här fallet är materialet så hårt att jag utför dem i svarven i stället. Notera hålkärlet vid gängavslutningen för att undvika spänningskoncentrationer (risk för brott)

Nya vevstaksbultar på plats

Efter tillverkning av nya muttrar och borrning av hål för saxpinnar var det fix och färdigt. Detta var det enkla jobbet nu blir det besvärligt......

Anordning för gjutning

Vevlagret var nedslitet och att jag slipat om vevtappen gör att vevlagerhalvorna måste förses med nytt babbitslager. Detta utföres genom att lagerskålarna ställs i en gjutform, (se bild) där smält babbits kan hällas i (gjutning). Jag har tillverkat "gjutformen" så att det blir ett ca 5mm tjockt babbitslager (3mm bearbetningsmån, 2mm färdigt skikt). Jag har tidigare beskrivit hur lagergjutningen utföres (se under fliken Övrigt, Gjutning av lager) och kommenterar det endast lite schematiskt här.

Stativ för smältdegeln

Vid en tidigare gjutningen hade jag ställt upp degel och brännare med hjälp av tegelstenar, vilket visade sig vara allt för rangligt och har till denna gång ordnade jag till en enkel men stabil anordning. Det är viktigt att man kan koncentrera sig på att upprätthålla rätt temperatur och inte behöva avbryta på grund av att grejorna håller på att ramla isär. Eftersom det är sällan som jag gör några gjutningar är det inte meningsfullt att lägga ner någon större energi på att få stativet prydlig utan får betraktas som en engångsanordning. (som synes har jag använt en motorbädd till en Skandia 13) För gjutningen bör man vara två personer där en håller koll på temperaturen på gjutformen och den andra i smältdegeln. Under gjutningen så häller den ena i babbitsen medan den andra drar en ståltråd upp och ned i smältan för att få bort eventuella luftblåsor.

Lagerhalvor

Före igjutning av babbits i lagerhalvorna måste det gamla babbitslagret bort ed efterföljande noggrann rengöring innan lagerskålarna kan förtennas med "Berafix". Ovan visas skålarna efter att den gammal babbitsen är borttagen samt sandblästrade.

Klart för gjutning

Skålarna är monterade i gjutformen som är tätad runt om med " tätningsmedel för billjuddämpare " . gjutformens alla delar som kommer i kontakt med Babbitsen är sotade med svetslåga med acetylenöverskott (detta för att minska risken för att babbitsen skall fästa i formen)

Färdiggjutna lagerhalvor

Även om det ser bra ut (att det ser lite svart ut kommer från "sotningen") vet man inte resultatet förrän halvorna har svarvats till rätt dimension (det kan gömma sig mycket "elände" inuti)

Planslipning av lagerskålar

Lagerskålarna hålles på plats i vevstaken genom att den lösa underdelen drar fast dem med vevstaksbultarna. Lagerskålarnas anliggningsytor måste vara plana och i det här fallet såg de ganska bra ut och nöjde mig därför med att slipa dem lätt på ett slippapper som tejpats fast på en glasruta.

Arborrning av vevlagret

Min svarv har inte tillräckligt stor "swing" för att klara vevstaken varför jag får arborra lagret i stället. Med vevstaken uppspänd på fräsbordet och ett Wohlhaupter ursvarvningshuvud skall det nog gå bra. Vevstaken är uppriktad efter kolvbultshålet och inte efter vevlagret eftersom toleranserna i kolvbulten och kolvens tolerans mot cylindern tillsammans endast är någon tiondel. Om vevstaken inte är helt rak finns det nu möjligheter att korrigera med skavning i vevstakslagret. (kontroll av skavningen kommer att utföras med kolven monterad på vevstaken och i cylindern). Färdigt lagerspel skall vara 0,2mm +0,020, -0,025. varför jag lämnar ca 0,05 mm för skavning. Men nu får jag lämna "Tuxhamen" för ett tag för det står en annan motor på gården (Rapp Typ PC ) som behöver renoveras på det snaraste eftersom den skall monteras i en båt.

Bearbetade lagerskålar

Nu är även de nygjutna lagerhalvorna bearbetade och klara. Tuxhams ritning på lagren visar att oljebrunnarna skall utföras med ett ca 8mm brett spår i delningen! men det blev "vanliga" oljebrunnar i stället, som jag vet fungerar. Inga "gjutmästarbostäder" visade sig, så det ser bra ut. Återstår att skava in dem mot vevaxeln, men för att göra detta helt klart behöver cylindern vara monterad så att lagret kan provas med kolven i cylindern. På detta sätt undvikes att lagret skaves snett (ligger an på ena sidan)

Kolvbulten

Kolvbulten och kolvbultslagret var hårt nedslitet (ca 1,5mm) och måste därför renoveras. Renovering i det här fallet innebär att kolvbulten slipas tills den blir rund varefter ett nytt lager tillverkas och monteras i vevstaken.

Nyslipad kolvbult

Kolvbulten var nedsliten ca 0,7mm och fick därför slipas av 1,4mm innan den blev rund. Att slipa ner kolvbultar brukar inte kunna gå eftersom passningen i kolven samtidigt förstörs. Detta har tydligen Tuxham funderat på eftersom de gjort kolvbulten med tre olika diametrar vilket medför lagerytan kan slipas ned utan att röra ytorna som skall passa i kolven (smart).

Svarvning av nytt kolvbultslager

Ett nytt kolvbultslager måste tillverkas. Det gamla lagret bestod av en hylsa av brons som belagts med ett slitlager av babbits! Jag kommer att utföra hela lagret i lagerbrons RG7 (utan babbitsbeläggning) som är ett välkänt material till glidlager. (om detta, mot förmodan, inte skulle fungera så är det inte värre än att jag får göra ett nytt enligt Tuxhams modell).

Gamla och nytillverkade delar

Här är lagerbussningen klar för att pressas in i vevstaken. Spelet mellan kolvbult och lager skall var 0,03 - 0,05 mm. Eftersom lagret skall pressas fast i vevstaken fick jag öka innerdiametern några hundradelar för att kompensera för ev krympning.

Lager och kolvbult på rätt plats

Här är kolvbultslagret inpressat (och låst med skruven på ovansidan) i vevstaken. Kolvbulten är provad i lagret och känns ok. Nu återstår att montera ihop vevstake med kolv men detta får anstå tills vidare eftersom vevlagerhalvorna skall skavas in och då är det enklast att ha vevstaken lös. I det sista skedet av skavningen skall lagerhalvorna provas med vevstake o kolv monterade i cylindern för att säkerställa att skavningen inte blivit sned (ligger an på en sida av lagret)

Montering av vevstake

Det är fin passning mellan kolv och kolvbult och kolven fick värmas upp till ca 80 grader för att få in kolvbulten utan att använda våld. Kolven värmdes med en vanlig varmluftspistol medan kolvbulten fick vänta utomhus (+5 grader) tills det var dags för montage. Vevstaken skall monteras med märkningen åt samma håll som den var monterad original.

Skavning av vevlager

Efter svarvning av lagerhalvorna erfordras att man passar in lagret noggrant mot vevtappen. Detta utföres normalt genom att kleta på ett tunt lager med märkfärg på vevtappen och sedan lägga på lagerhalvan. Därefter skaver man bort ev ytor som sticker ut (märkfärg) tills man får anliggning över hela lagerytan. För skavningen användes ett skavstål (se bild) som skall vara mycket skarpt. I det här fallet var det enklare att tillverka en "dummytapp" (som har en diameter som är, på hundradelen, lika med vevtappen) än att gå och prova lagerhalvan i motorn varje gång man gjort en skavning. Man skaver bort väldigt lite material var gång och måste prova ofta innan det är klart. Efter att lagret är skavt till tillfredställande passning skall det slutligen provas med kolven i cylindern. Det för att kontrollera att vevstaken inte är sned eller att man skavt in lagret snett, vilket visar sig genom att märkningen (märkfärgen) bara täcker ena sidan av lagret. Men för detta måste cylindern först monteras.

Montering av cylinder

Detta är "milstolpe" nr 2, den första var när vevaxeln monterades i vevhuset,

Nya cylinderfotsmuttrar

Eftersom allt annat är nytt så "tvingade" jag mig till att tillverka nya muttrar (ett mycket enahanda arbete). Nu kan kolven monteras i cylindern och vevlagrets passning slutligen kontrolleras.

Temporärt montage av svänghjulet

För kontroll av vevlagret fordras att motorn kan dras runt, vilket medför att svänghjulet måste vara på plats. Montaget blir enbart temporär för ett nytt vevhandtag skall senare tillverkas och monteras, detta utföres enklast med svänghjulet löst. Nu börjar man ana hur en Tuxham ser ut!

Vevaxelkilen

Man kan bl.a. bedöma kvaliteten på ett motorfabrikat genom detaljutförandet. Här har Tuxham gjort sig omaket att borra och gänga två hål i kilen för att den enklare skall kunna demonteras!