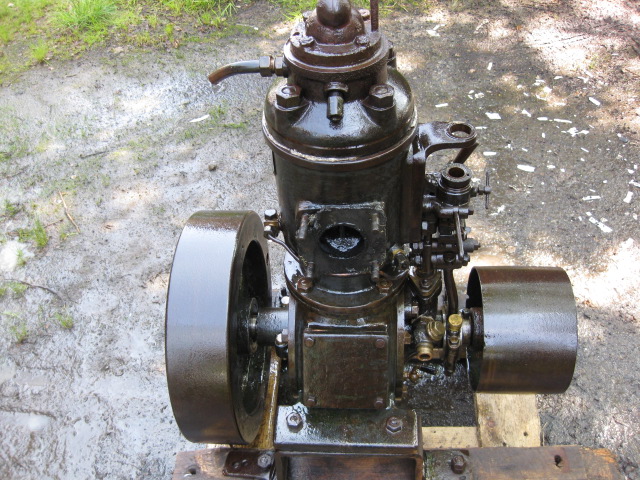

Seffle 4 hk med frislagsregulator

Seffle 4 Hk frislagsmotor

Tillverkare: Säffle Motorverkstad, Säffle

Tillverkningsnummer: 268

Tillverkningsår: 1914

Effekt: 4 Hk

Varvtal. 600

Varvtalsreglering: Frislag (Pendelregulator)

Startsystem: Tändkula, Handstart

Motorn är troligen en båtmotor som försetts med en remskiva och därefter använts som stationär motor. Kanske någon av läsarna kan hjälpa till att lösa mysteriet?)Detta är dock ett antagande eftersom motorn är väldigt gammal, men de stationära Sefflemotorer jag sett har stora ekrade svänghjul samt med gjutna motorstativ. (detta är vad jag skrev i början, men efter detta har jag sett två motorer i samma utförande , med remskiva, och blir allt osäkrare om det är en stationär- eller båtmotor.Motorn är i stort komplett och med fina kylkanaler (har gått med sötvatten) och bör kunna sättas i driftdugligt skick utan större problem ( med reservation för att det alltid "dyker upp" någon överraskning) . Tyvärr är bandet fullt så den får stå och vänta på sin tur innan det blir dags för renovering.

Det är bråda dagar för en pensionär på sommarhalvåret, gräsmattor, trädgård, utemöbler, husbil, båt osv. osv men nu har jag avsatt några dagar innan husbilsåkandet börjar för denna 4 hk för att se vad som måste göras när hösten kommer.

Rengöring

Rengöring forts..

Motorn har varit körd i sötvatten och troligen stått på land större delen av sin livslängd och har därför fått en fin patina som jag tänker behålla. Rengöringen blir därefter med avfettning och högtryckstvätt samt slutligen sprutad med diesel så att inte delarna rostar under renoveringen.

Regulatorn

Regulator forts

Som synes är delarna ganska rostiga och fordrar en hel del arbete o puts innan de blir brukbara.

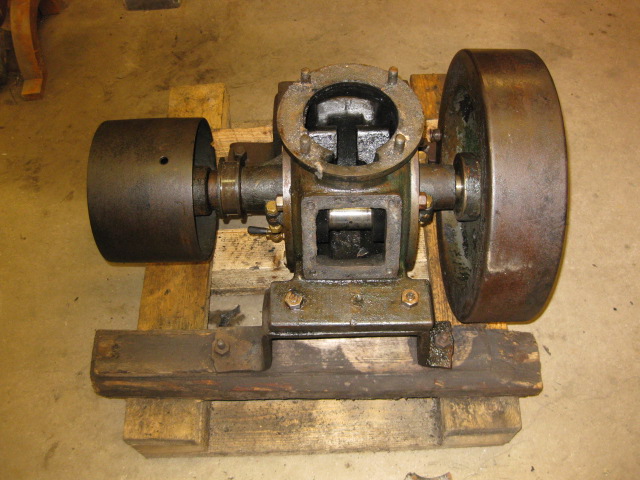

Demonterad

Mer än så här har jag inte tänkt att demontera. Invändig rengöring och polering av vevtappen är vad som skall göras

Motorn i delar

Mer än så här blir det inte när motorn är isärplockad. Det blir dock massor med delar när huvuddelarna skall plockas isär. När så sker skall jag även beskriva funktion och erforderliga justeringar/reparationer.

Kontrollmätning

Före jag börjar med själva restaureringsarbetet så mäter jag upp de viktigaste delarna för att kontrollera att alla spel och dimensioner håller sig inom acceptabla toleranser. På bilden håller jag på med uppmätning av cylindern o kolv. Jag mäter på tre ställen höjdledes samt längs o tvärs vid varje mätställe. Av värdena kan jag se dels cylinderslitaget dels om cylindern slitits oval. Det första som framkom är att cylindern har borrats någon gång till ÖD samt att den är sliten i överkant ca 0,1mm med en ovalitet av max 0,12mm. Längre ner i cylindern är slitaget försumbart så även ovaliteten. Försiktig honing kommer att minska ovaliteten något men jag vill inte hona den helt rund eftersom kolvspelet kommer att bli för stort. Kolvspelet är innan honing 0,19mm , vilket i och för sig är för stort (borde vara ca 0,8-0,1mm) men kommer inte att utgöra några problem för driften.

Demontering av kolvringar

Att använda smala stålstrips eller bågfilsblad där tänderna är bortslipade gör att man minskar risken med avbrutna kolvringar . Samma metod användes när ringarna skall på igen. Det är viktigt att märka upp kolvringarna så att de kan återmonteras i samma spår . Det sitter ett knaster i varje kolvringspår som förhindrar kolvringen att rotera vilket innebär att den även slitits in i detta läge. Knastren är förskjutna varför en ring som placeras i "fel" spår kommer att täta sämre (om cylinder o kolvringar har slitits mycket ovala kommer motorn inte att starta) . När ringarna är lossade skall man placera dem i cylindern och mäta upp gapet i kolvringen. Gapet för de här ringarna var 2,3mm vilket är alldeles för mycket. Skall vara ca 0,7 - 1,0mm. Det är dock troligt att motorn skulle fungera även med det större gapet, men kommer säkert att ryka en del och tappa en del av "orken".

Kolv o vevstake

Kontrollen av kolven o vevstaken visade att spelet (glappet) i kolvbultslagret var ganska stort (0,15mm) bör vara ca 0,03-0,05 mm.

Kolvbulten

Kolvbulten är också sliten på en sida. Åtgärden blir att slipa kolvbulten och tillverka ett nytt vevstakslager (i lagerbrons) det var glädjande att Seffle tänkt till när de tillverkade kolvbulten med olika dimensioner i ändarna. Detta medför att kolvbulten kan slipas utan att diametrarna i ändarna ändras (modernare kolvbultar har samma diameter i hela sin längd och kan därför inte slipas då infästningen i kolven även påverkas) Jag har tidigare sagt någon gång att det alltid "dyker" upp någon överraskning när man demonterar de här gamla motorerna. Så även här ursprungligen hade jag tänkt att bara installera en ny kolvring (en saknades) och justera några oljeledningar men så blir det inte!

Märkning

Ingående delar är fint märkta med motorns tillverkningsnummer och det är alltid lika roligt att se när originaldelarna finns kvar.

Motorbädden

Och så har även denna motor äntligen kommit in på "bandet". Börjar med att tillverka en motorbädd av trä , att jag valt trä beror på att det är en stationär motor där trä passar bättre (att det är en stationär motor är en sanning med modifikation eftersom det troligen är en båtmotor som försetts med en remskiva). Motorbädden fick måtten 800 x 800 pga platsbrist i verkstaden och kanske blir den för liten med hänsyn till vikten om motorn är mycket obalanserad, men det kommer att visa sig.

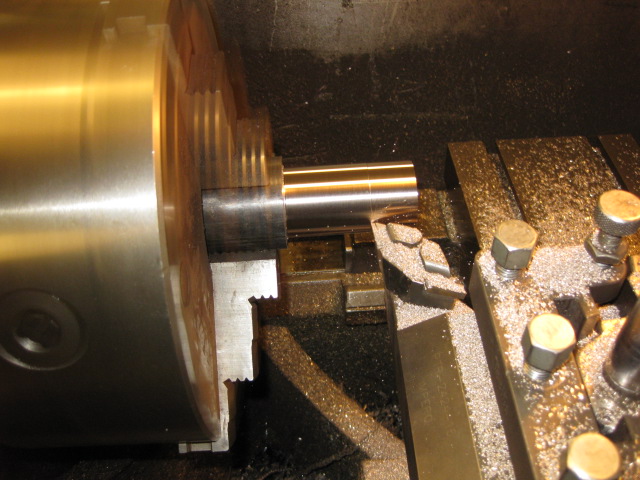

Kolvbulten

Kolvbulten var så sliten att den fick slipas ner tills den blev rund. (slipades ner till närmaste 10-del)

Kolvbultsbussningen

Nedslipningen av kolvbulten medförde att ett nytt kolvbultslager måste tillverkas. Materialet är JM 7 och spelet mellan kolvbult och lager blir 0,03 mm och presspassningen mellan lagrets ytterdiameter och vevstaken blir 0,05 mm , för båda gäller toleransen +0.02 -0,00.

Ytterdiametern

Svarvningen av ytterdiametern är en enkel operation, det gäller dock att vara noggrann vid mätningen (mikrometer). Däremot fick jag "kalla fötter" när det gäller den invändiga diametern som jag svarvat till ett mått 0,03 större än kolvbulten. Orsaken till oron var att kanske innerdiametern kommer att minska när jag pressar in lagret i vevstaken vilket skulle medföra problem om måttet måste justeras i efterhand. Tog därför det säkra före det osäkra och svarvade upp innerdiametern till 0,06 vilket jag kan leva med om den inte krymper.

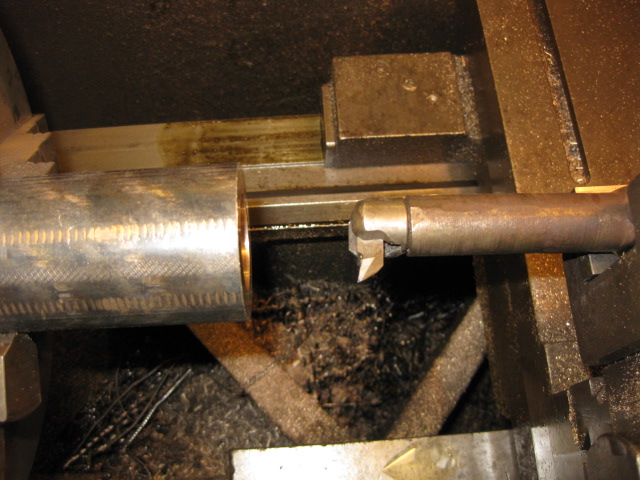

Smörjspår

Lagret skall förses med ett längsgående smörjspår inuti lagret. Smörjspåret skall inte gå hela vägen genom lagret utan skall stanna ca 10mm från kanterna. Avseende placering av smörjspår i glidlager är det viktigt att skilja på ett lager för roterande axel och ett för vridande. Vid ett roterande lager får smörjspåret inte ligga i belastningzonen utan skall placeras i underhalvan på ett vevlager (eller ännu bättre oljebrunnar i delningen mellan lagerhalvorna). Tvärtemot skall spåret i ett kolvtappslager (vridande rörelse) ligga i belastningzonen , alltså i underkant.

Smörjspår forts...

Som synes på föregående bild använde jag ett v-slipat snabbstål monterat på en svarvbom som jag kunde föra fram och tillbaka med släden. Som synes gick det bra och rundade slutligen av spåret en aning med ett litet runt slipstift till Dremeln. (slutresultatet visas inte på bild, men det blev bra!)

Inpressning av lagret i vevstaken

Inför pressningen gjorde jag en del förarbeten , som en mässing dorn med styrning som passade bra i hålet och med en ytterdiameter stor nog att stanna mot vevstakens kant. Riggade upp allt i pressen så att allt var klart för pressning. Därefter värmde jag upp vevstaken med en varmluftspistol till ca 200 grader, kylde ner lagret med kylspray och därefter gick det lätt att pressa i lagret. Tyvärr glömde jag att mäta vad spelet blev mellan kolvbult och lager, men det känns bra och kommer att fungera utan anmärkning. OBSERVERA cylindern i bakgrunden tillhör inte denna motor utan är till Seffle Winchen.

Montera vevstake till kolven

Inför monteringen av vevstaken till kolven skall man vara klar över åt vilket håll vevstaken skall monteras (normalt skall vevstakens och vevlagrets märkning ligga åt spolluftskanalens sida (men den kan ha varit monterad åt andra hållet tidigare vilket skall ha kontrollerats när man demonterar motorn) om den har varit monterad åt andra hållet är det säkrast att montera den så som den satt eftersom lagret kan ha skavts in i den positionen. Nästa del är att pressa i kolvbulten, vilket kan stöta på problem om man inte utför en speciell åtgärd. På insidan av kolven sitter en skruv som skall skruvas in i ett grunt hål i kolvbulten vilket låser kolvbulten i sitt slutliga läge. Problemet är att passningen i kolvbultshålet är snäv och kolvbulten kommer inte att kunna vridas när den väl pressats in en bit i kolven. Detta medför att man måste se till att hålet för låsskruven i kolvbulten måste riktas in precis mitt för låsskruvens hål i kolven innan den pressas in. Detta gör jag genom att göra en markering på kolvbulten (litet körnslag) precis mitt framför hålet för låsskruven samt så långt ifrån att jag kan se markeringen genom hålet i kolven när kolvbulten precis har äntrat in i kolven (och fortfarande kan vridas så att kolvbulten kan riktas in precis innan den slutligen pressas in. Detta blev en lång förklaring och det finns säkert många bättre förslag på att lösa det här problemet men detta är mitt bidrag.

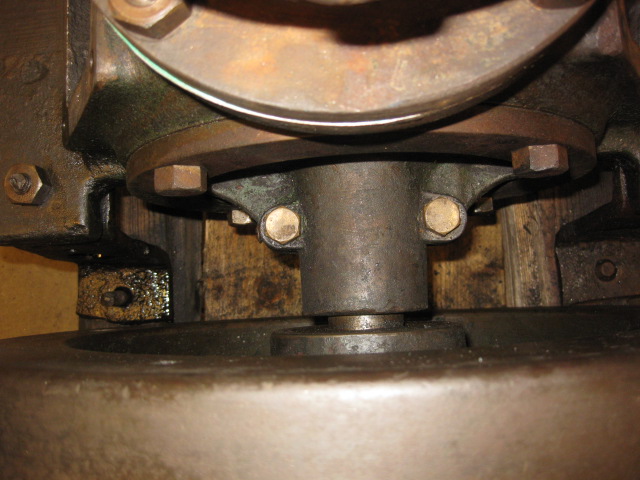

Vevlagret

Vevlagret och vevtappen skall alltid kontrolleras när motorn är isärtagen. Det första jag gör är att kontrollera vevtappens yta för skador eller andra defekter. Därefter kontroll av ev ovalitet. Ovaliteten har betydelse när man skall skava in lagret då man bör öka lagerspelet en aning vid ovalitet. ( det lät luddigt men jag brukar lägga till några hundradelar om ovaliteten håller sig inom ca 0,05mm. Uppmätningen utföres på tre ställen på tappen, längst fram, mitten samt längst bak. Två mätningar på varje ställe , vertikalt och horisontellt. Måtten för denna vevaxel blev 44,0/44,01, 43,75/43,75, 43,89/43,82 som synes är den största skillnaden mellan mätpunkterna 0,25mm vilket normalt skulle innebära att vevaxeln behövde slipas om. Men! som synes är vevtappen inte oval utan har slitits konisk samt är mindre i mitten (för varje mätställe är dock vevtappen rund) Hur den har blivit så vet jag inte men motorn är ju över 100 år gammal så vem vet vad som har utförts tidigare. Nåväl detta innebär att jag endast behöver skava in lagret så att det får acceptabel märkning och spel. Det var även många (6 st) shims på var sida vilket inte är så bra och efter tillverkat två st på tillsammans 3 mm samt planslipning av delningsytorna på lagret blev lagerspelet ca 0,09 mm efter skavning. Den sista kontrollen av inskavningen måste utföras med kolven insatt i cylindern (utan kolvringar).

Inskavning

Märkningen efter sista inskavningen. Som synes har lagret gjutits om någon gång med kanske inte 100 procent resultat.

Kolvringar

Cylindern är mycket sliten samt med någon slags överdimension ( kolven är 167,7mm) kolvspelet blir därför ca 0,22 i toppläget vilket är för stort, borde vara 0,08. Avseende kolvringarna så hade jag ett par passande Öd ringar men pga cylinderslitaget blev ringgapet 1,5mm i stället för 0,65. Detta tillsammans är ju inte bra men något alternativ har jag inte eftersom motorn är så gammal och lär inte hitta några delar inom rimlig tid. Även om det är surt att montera ihop en motor med så stora avvikelser från det nominella är jag helt säker på att den kommer att fungera utan anmärkning.

Kolvmontering

Att använda en slangklämma för att pressa ihop kolvringarna innan man för ner kolven i cylindern fungerar bra. OBS! glöm inte "slicken" (oljeskrapan som förser kolvbulten med olja)

Shims mellan vevstake och vevlager

Som tidigare beskrivits är cylindern sliten och med en vändkant i toppläget (det är första gången jag sett en tändkulecylinder med vändkant). Detta medför att med nya kolvringar är risken stor att den översta ringen tar i vändkanten. Detta kan lösas på olika sätt, antingen filar man en fas på översta ringen eller så ökar man tjockleken på cylinderfotspackningen. Lösningen här blev att ta bort det shims som låg mellan vevstaken och vevlagret (shimset var en mm tjockt). Detta sänkte kolven en mm och den översta kolvringen kommer då att hamna en mm under vändkanten. Kompressionen kommer också minska men kompenseras när man justerar squish (se efterföljande text).

Mätning av squish

Mellan kolv och topplock måste finnas ett avstånd,som kallas squish, det skall mätas vid ytterkanten på kolven men här behöver vi inte syssla med petitesser och endast kolla att det finns ett spel på ca 3mm mellan kolv och topplock. Mätningen är enkel. Placera en bit lödtråd på toppen av kolven, montera topplocket utan packning och dra runt motorn. Demontera topplocket och mät vilken tjocklek den nu tillplattade blytråden har fått. Den nya packningens tjocklek skall vara 3mm minus blytrådens tjocklek.

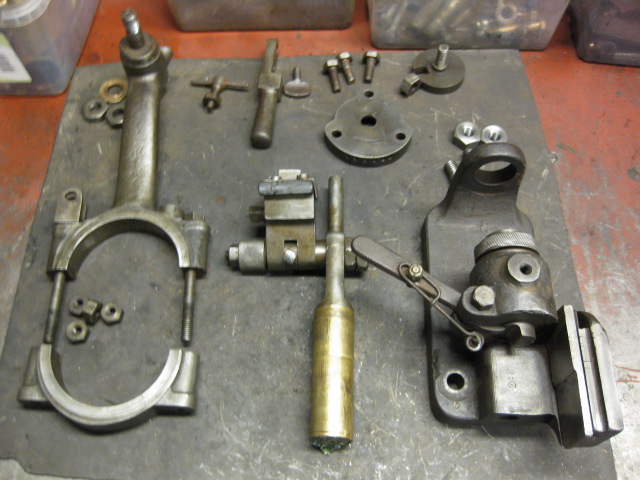

Regulatorn

Varvtalsregulatorn för denna motor är av typ pendelregulator ("frislagare") vilket var vanligt på äldre motorer (nyare har i allmänhet en centrifugalregulator) Konstruktionen är synnerligen enkel men genial. Jag har beskrivit funktionen i detalj för motor Seffle 15C 7 HK där den intresserade kan läsa mer. Bilden visar ingående delar där huvuddelarna består av (från vänster) Excenteroket därefter Vattenpumpen med regulatorvikten och längst till höger regulatorstativet.

Tvärstyckstappen

Hålet i excenteroket hade slitit upp sig ca 3-4 tiondelar vilket ger ett ganska stort glapp på en diameter av 19mm. För att undvika att det "slamrar" eller påverkar funktionen på regulatorn tillverkades en ny tvärstyckstapp med minimum spel (kanske 0,03mm). Vid oljesmorda glidlager med vridande rörelse kan spelet minskas till ca 1/1000 del av innerdiametern vilket i det här fallet skulle bli ca 0,02mm. Det blev lite större men det är ingen som kommer att märka någon skillnad.

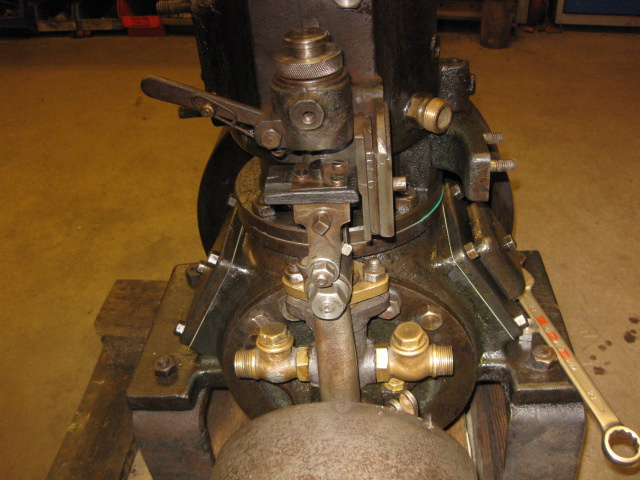

Regulatorn monterad

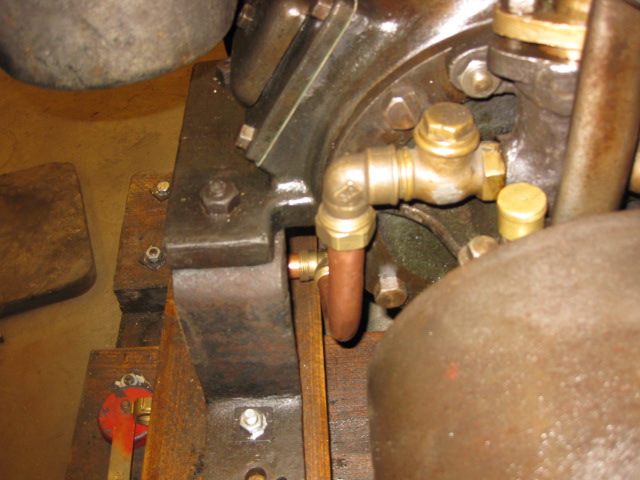

De två mässingventilerna är backventiler för kylvattnet

Monterad forts...

Regulatorn fungerar utmärkt i drift men är besvärlig att ställa in då det är flera inställningar som måste samverka, Fjäderspänning på regulatorvikten, pumpslagets längd (skall vara mellan 1-2 mm) samt insprutningstiden vilket varier för de olika motorstorlekarna. För denna motor skall insprutningen påbörjas 114 mm före ÖD .

Vevhusluckor

Motorn är försedd med två vevhusluckor varav en är en ventillucka. Ventilluckans uppgift är att förse motorn med förbränningsluft via en spolluftskanal från vevhuset till cylindern. Ventilen består av ett fjäderbelastat membran av läder (som nu är utbytt mot ett i 3 mm gummi) . Funktionen är att vid kolvens uppåtgående rörelse skapas ett vacuum i vevhuset som öppnar membranet och luft strömmar in i vevhuset. Vid kolvens nedåtgående rörelse skapas ett övertryck i vevhuset som dels stänger membranet dels pressar upp luften till cylindern via en spolluftskanal. På större motorer är det vanligt med en ventil på vardera sidan vevhuset. Bilden visar fjädern (troligen hemmagjord), Ventilluckan, membranet (gamla av läder samt ny av gummi) samt membranstödet som begränsar membranets öppning.

Membranet

Nytt gummimembran med fjäder monterad. När membranstödet är monterat kommer fjädern att lägga sig i läge så att den belastar membranet.

Membranstödet

Membranstödet monterat

Vevhusluckan från framsidan

Luckans framsida (utsida) med kåpan omonterad

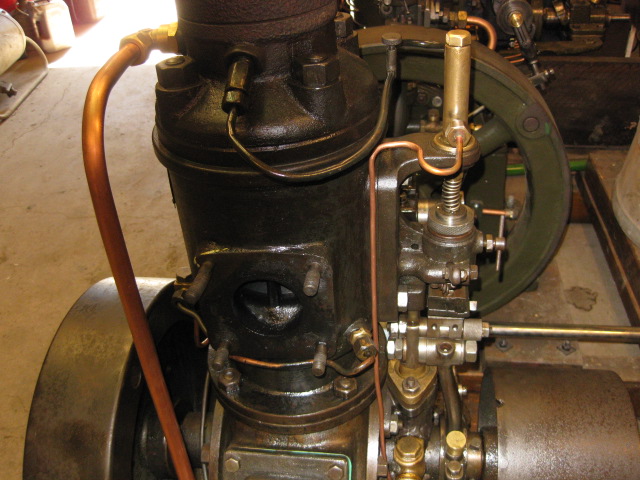

Smörjoljesystemet

Motorn är försedd med en smörjoljeapparat som förser motorns fem smörjställen med olja. Apparaten består av en gjuten oljebehållare som på insidan är försedd med fyra st kolvpumpar. Pumparna får sin olja från den omgivande oljan i behållaren. Pumparna drives av en genomgående axel med en excenter för varje pump som lyfter pumpkolvarna vid varje varv (den här gamla pumpen har inga excentrar utan två stift som utför samma arbete) Pumpaxeln drives i sin tur från en excenter på vevaxeln via en stötstång till ett tandhjul på pumpaxeln. Tandhjulet vrides ett "hack" för varje varv på motorn. Bilden visar smörjoljeapparaten monterad till motorn där stötstången och tandhjulet framgår. Pumparna kan även handpumpas genom att med handen trycka direkt på resp. pumpkolv (på bilden ser man pumpkolvarna sticka fram ur behållaren) Mängden olja som pumpas från resp pumpkolv kan inställas genom att reglera slaglängden , vilket utföres genom att höja (minska oljemängden ) eller skruva ner resp. pumpakolv (öka oljemängden). Justeringen utföres genom att skruva på en hylsa vid pumpkolvarnas genomföring i pumphuset.

Motorns smörjoljepunkter

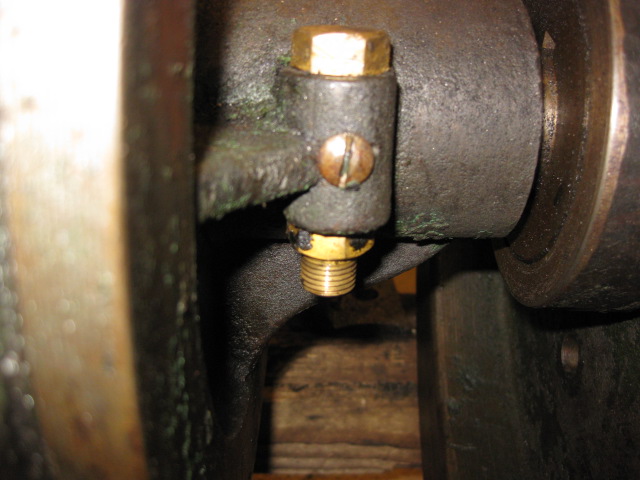

Motorn har fem smörjoljeställen : Cylinder, Kolvbult ("slicken"), Vevlager samt Främre- o Aktre Ramlager (glidlager).Motorn har enbart fyra oljepumpar varför cylinder o kolvbultsmörjningen har en gemensam pump där oljan förgrenar sig på ett " T-stycke" på framsidan av cylindern. Bilden visar "T-stycket" där oljan matas in underifrån från oljepumpen som dels går rakt in i cylinder till kolvbultsmörjningen (via "slicken) samt via förgreningen till cylindersmörjningen till höger på bilden. I förgreningsstycket finns en backventil (kula o fjäder) som förhindrar att oljan trycks tillbaka i ledningen av trycket i cylindern. Backventilen förhindrar också att oljan i ledningen töms om motorn står still (det är mycket små mängder olja som tillföres varför det tar lång tid att fylla upp en tom ledning som i sin tur innebär att motorn saknar smörjning under tiden.)

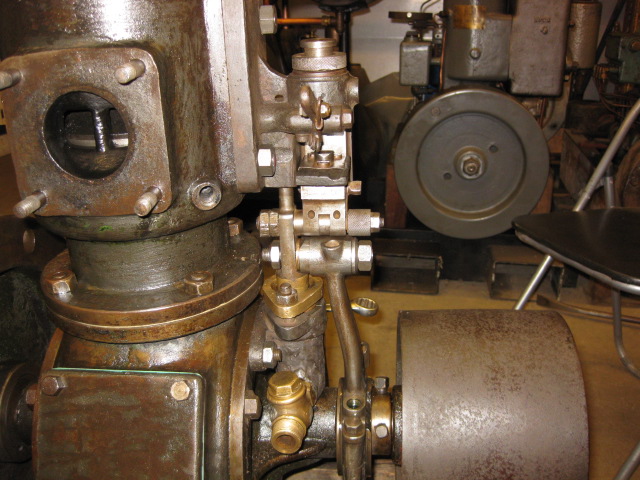

Vevlagret och ramlager smörjpunkter

Smörjpunkterna för de båda ramlagren och vevlagret har en annorlunda utformning och placering än vad jag sett tidigare. Placeringen i framkant finns anslutningarna på var sida om vevaxeln på främre vevhusgavel där den vänstra (på bilden) är ramlagersmörjningen och den högra för vevlagersmörjningen. På den aktre vevhusgaveln finns bara en anslutning (för det aktre ramlagret).

Smörjpunkter forts...

I stället för att smörjnipplarna går rakt in i vevhusgavlarna har man placerat dem på sidan av vevaxeln med borrade hål till ramlager resp smörjoljeringen (vevlagret) . Den undre förskruvningen är enbart för anslutning av oljeledningen från pumpen medan den övre delen är en backventil (kula o fjäder)

Kylvattensystemet

Cylinder o topplock har ingjutna kylvattenkanaler som tillföres vatten från en kolvpump (som drives av excenteroket) och som "tar" sitt vatten från utsidan om det är en båtmotor eller från ett slutet rörsystem med värmeväxlare (värmeväxlaren kan bestå av ett rör som ligger jämte kölen på utsidan båten.) För stationära motorer har man vanligtvis ett graderverk (har beskrivits tidigare). För att inte vattnet skall gå fram och tillbaka i pumpen finns det backventiler på inlopp resp utloppsidan av pumpen. Vattnet pumpas via rör till undersidan av cylindern genom cylinderns kylkanaler in i topplockets kylkanaler och därefter direkt ut (om det inte är ett slutet system)

Rörsystemet

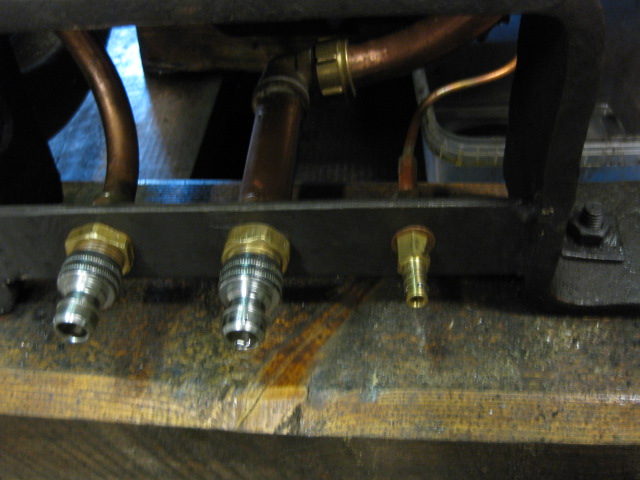

Efter att pumpen med sina backventiler är monterad skall kylvattenrören tillverkas. I det här fallet har jag valt 22mm cu rör till pumpen och 15mm från pump till cylinder och topplock. Eftersom mina motorer för det mesta köres på land har jag ett system med snabbkopplingar för anslutning till graderverket. Detta medför att speciella ändstycken måste tillverkas (se bild) medan de andra anslutningarna är vanliga skärringskopplingar.

Inloppsröret till pumpen

Här visas rörets anslutning till backventilen på pumpens sugsida

Utloppsröret från topplocket

Här visas röret från topplocket och ned till "kopplingstation"

Koppplingstation

För att underlätta in och urkoppling av graderverket har jag snabbkoplingar på både sug och trycksida. Det kommer en koppling till senare och det är till bränsleledningen från bränsletanken.

Vatteninsprutning

På tidiga motorer hade man en anordning för att spruta in vatten i cylindern under gång. Orsaken var att man hade problem med att reglera temperaturen på tändkulan. Om den blev för varm fick man tändningen för tidigt med knackningar och effektförlust som följd. På bilden visa regleringsanordningen som sitter monterad direkt på cylindern med en anslutning direkt in i kylvattenkanalen. Det undre röret är anslutet till en nippel som går in i spolluftskanalen. Regleringen av vattenmängden sker via ratten på ovansidan och mängden kontrolleras i synglaset. Att spruta in vatten i motorn visade sig ge oönskade skador på cylinderväggar, lager etc och man fann till slut på andra lösningar bl.a. genom att rikta bränslestrålen mot kallare ytor.

Bränslesystemet

Bränslesystemet består av en kolvpump, spridare samt bränsleledningar. Kolvpumpen sitter monterad på regulatorstativet och får sitt kolvslag av regulatorviktens uppåtgående rörelse. Genom att vrida excentern på vevaxeln kan tiden för bränsleinsprutningen ändras. På dessa gamla motorer är kolven ihålig med en backventil (kula o fjäder) inuti som fungerar som tryckventil. vid modernare motorer är kolven homogen och därför finns det en sug och en tryckventil monterade på resp. anslutning på pumpen. En ny sugledning till pumpen tillverkades som försetts med en snabbkoppling i ändan där jag kan koppla in en trycksatt bränsletunna. Den gamla tryckledningen från pump till spridaren var i gott skick och återanvändes.

Snabbkoppling på sugledningen

Snabbkopplingen passade bra med de två kylvattenledningarna.

Reparation av ljuddämparen

Ljuddämparens anslutningsfläns hade ett avbrutet "öra" som måste repareras. Bilden ovan visar när jag har fogberett och "buttringsvetsat" svetsytan med en nickelelektrod Esab 92.18

Reparation forts...

För att ersätta den bit som var borta svarvade jag en rondell i gjutjärn med tjockleken 5 mm tjockare än vad den slutligen skall vara. Orsaken är att biten troligen kommer att "slå" sig lite under svetsningen varför det är bra att ah lite bearbetningsmån när anliggningsytan skall planfräsas. På bilden har ersättningsbiten formats, fogberets och nästsvetsats på plats.

För att ersätta den bit som var borta svarvade jag en rondell i gjutjärn med tjockleken 5 mm tjockare än vad den slutligen skall vara. Orsaken är att biten troligen kommer att "slå" sig lite under svetsningen varför det är bra att ah lite bearbetningsmån när anliggningsytan skall planfräsas. På bilden har ersättningsbiten formats, fogberets och nästsvetsats på plats.

Bearbetning

Hela flänsen måste bearbetas för att bli helt plan. Att hela ytan har anliggning när ljuddämparen skruvas fast i cylindern är mycket viktig även om svetsen ser stark och bra ut så tål den inga större brytpåkänningar.

Färdigbearbetad

Det blev ganska bra även om jag kunde lagt på lite mer svets på något ställe. Men den kommer att hålla denna motors livslängd.

Monterad på plats

Motorn klar

Nu är hela motorn klar och är provkörd. Som vanligt när det gäller frislagare får jag dem inte att gå så jämt och fint som jag önskar. Det är dock besvärligt att få motorerna att gå jämnt utan belastning, men med perfekt bränslepump och spridare skall det gå. (nu är varken pump eller spridare perfekta men det skall nog gå ändå. Nu ställ den in i samlingen och åker ut någon solig dag när andan faller på. Slut....